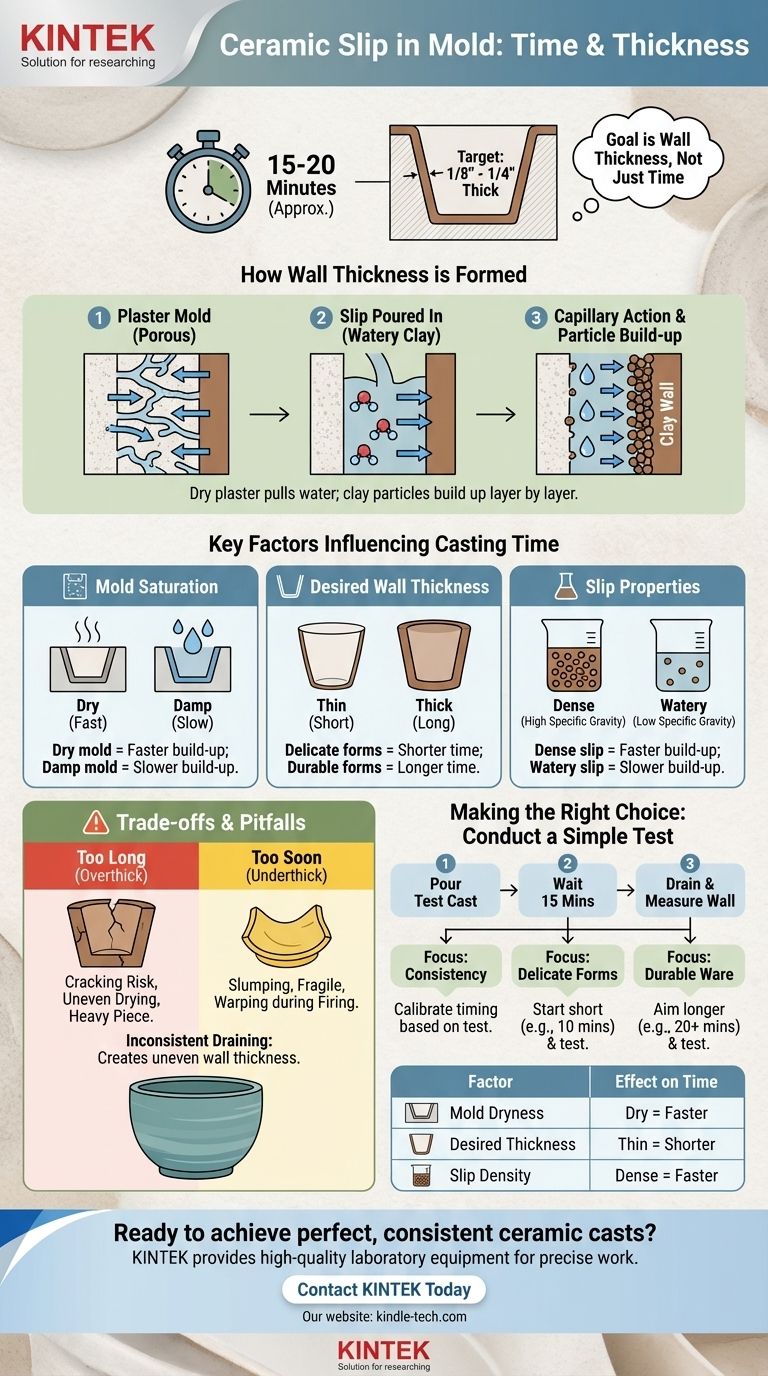

作为一般指导原则,陶瓷泥浆在石膏模具中停留约15到20分钟。这个时间通常足以让石膏从泥浆中吸收足够的水分,形成约⅛到¼英寸厚的粘土壁。一旦形成此壁,多余的液态泥浆就会被倒出,然后将作品放置使其变硬,最后再从模具中取出。

问题不仅仅是时间;而是要达到特定的壁厚。持续时间只是您控制的一个变量,它受到模具状况和泥浆特性的严重影响。

壁厚是如何形成的

要控制结果,您必须首先了解过程。泥浆浇铸是石膏模具与液态粘土之间的直接相互作用。

石膏模具的作用

石膏模具是多孔的,充满了微观通道网络。当您倒入液态泥浆时,干燥的石膏会立即通过毛细作用从泥浆中吸取水分。可以把模具想象成“非常口渴”。

泥浆会发生什么

当水分从泥浆中被吸入模具壁时,泥浆中的粘土颗粒会留下。这些颗粒直接在模具内表面逐层堆积。这一层就是您未来作品的壁。

时间与厚度的关系

泥浆在模具中停留的时间越长,吸收的水分越多,粘土壁就会越厚。这种堆积的速度在模具最干燥的开始时最快,随着模具表面饱和而减慢。

决定浇铸时间的关键因素

秒表只是等式的一部分。有几个因素对您的作品形成速度有显著影响。

模具的饱和度

这是日常最关键的变量。一个骨干模具,首次使用,会非常迅速地吸收水分,更快地形成壁。一个潮湿的模具,如果在一小时前刚用于上一次浇铸,吸收水分会慢得多,需要更长的浇铸时间才能达到相同的厚度。

所需的壁厚

您的艺术或功能目标决定了目标。一个精致、半透明的瓷茶杯需要非常薄的壁,因此需要更短的浇铸时间。一个坚固、实用的马克杯需要更厚、更耐用的壁,这意味着更长的浇铸时间。

泥浆的特性

泥浆的比重(粘土和其他固体与水的比例)很重要。较稠、密度较大的泥浆会比稀薄、水性泥浆更快地形成壁,因为有更多的粘土颗粒可供沉积。

了解权衡和常见陷阱

实现完美铸件意味着避免常见的计时错误。

泥浆停留时间过长

过厚的作品会不必要地沉重。更重要的是,它会在干燥和烧制过程中产生应力,因为厚壁可能无法均匀干燥,导致开裂的风险更高。

过早倒出泥浆

如果壁太薄,作品会很脆弱,从模具中取出后可能会因自身重量而塌陷或变形。它在烧制过程中也更容易变形。

壁厚不一致

如果模具排水不当,这种情况经常发生。务必以一致的角度排出模具,并让其静置几分钟,以确保所有多余的泥浆都已流出,防止底部出现较厚的区域。

为您的目标做出正确的选择

与其依赖通用时间,不如进行简单的测试来了解您的特定材料。进行一次测试浇铸,等待15分钟,排出泥浆,稍后切开测量壁厚。这为您提供了模具和泥浆的可靠基线。

- 如果您的主要重点是许多作品之间的一致性:根据测试浇铸校准您的时间,并保持泥浆的水含量一致。

- 如果您的主要重点是制作精致、轻巧的形状:从较短的时间开始(例如10分钟),并进行测试,直到找到您的作品保持形状所需的最小可行厚度。

- 如果您的主要重点是生产耐用、实用的器皿:目标是更长的浇铸时间(例如20分钟以上)以构建更坚固的壁,并通过测试确认厚度。

通过理解这些原则,您将从凭计时器猜测转变为有意识地控制作品的最终形状。

总结表:

| 因素 | 对浇铸时间的影响 |

|---|---|

| 模具干燥度 | 干燥模具 = 更快的时间;潮湿模具 = 更慢的时间 |

| 所需厚度 | 薄壁 = 更短的时间;厚壁 = 更长的时间 |

| 泥浆密度 | 浓稠泥浆 = 更快的时间;稀薄泥浆 = 更慢的时间 |

准备好每次都获得完美、一致的陶瓷铸件了吗?

在KINTEK,我们专注于提供高质量的实验室设备和耗材,这些对于精确的陶瓷工作至关重要。无论您是业余爱好者还是生产工作室,我们可靠的工具都能帮助您控制每个变量,从泥浆制备到最终烧制。

让我们的专家帮助您找到合适的设备来完善您的工艺。立即联系我们讨论您的具体需求!

图解指南