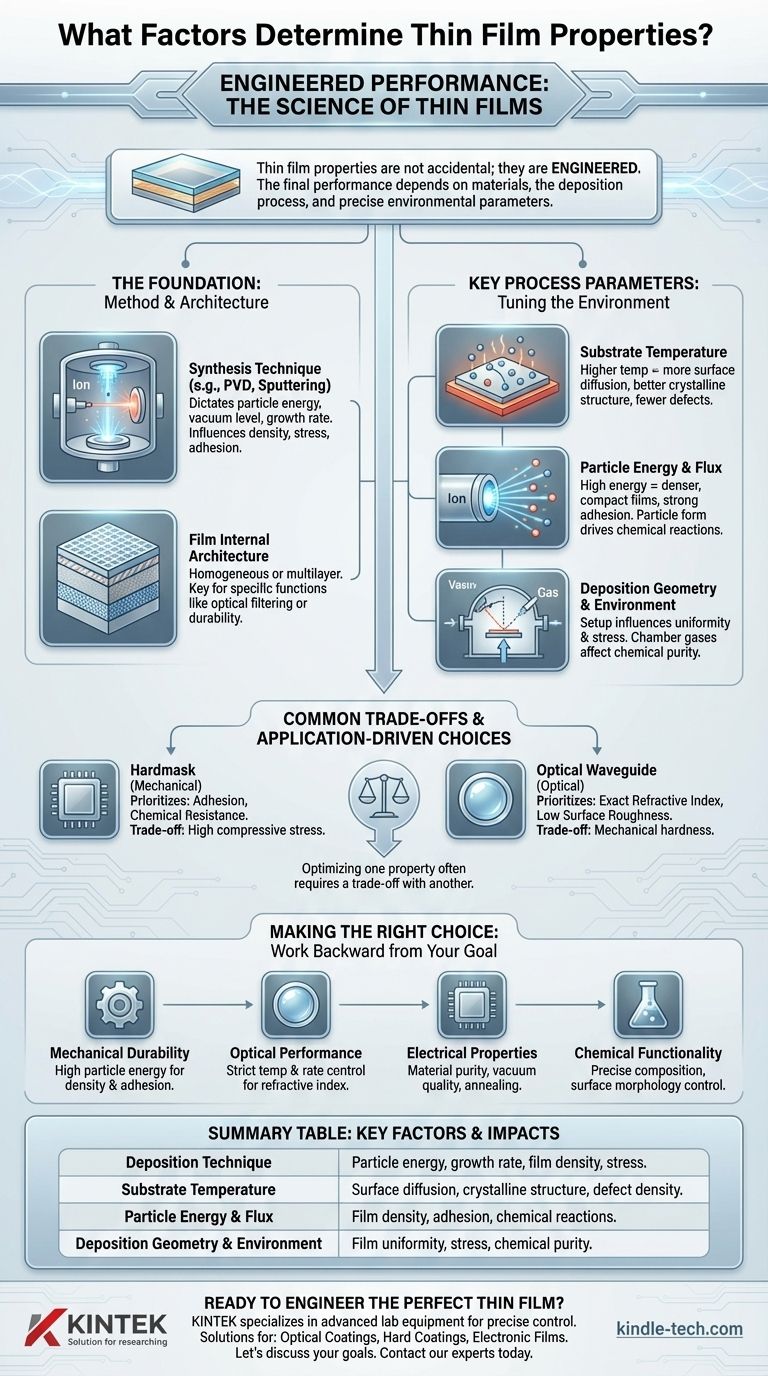

简而言之,薄膜的性能由用于制造它的材料决定,更关键的是,由其形成过程中使用的沉积工艺和特定的环境参数决定。衬底温度、沉积粒子的能量以及沉积系统的几何形状等因素直接控制着薄膜的最终特性。

需要理解的核心原则是,薄膜的性能并非偶然;它们是经过精心设计的。最终的性能——无论是光学、机械还是电气——都是薄膜生长过程中精确可控条件的直接结果。

基础:方法与结构

在微调任何工艺之前,您将做出的两个最基本的选择是沉积技术和薄膜的预期结构。这些高层次的决策为您可以实现的性能设定了界限。

选择合成技术

用于制造薄膜的方法是主要因素。物理气相沉积 (PVD)、离子束溅射或磁控溅射等技术各自在不同的物理原理下运行。

这种选择决定了沉积粒子的能量范围、可达到的真空度以及生长速率,从根本上影响薄膜的密度、应力和附着力。

薄膜的内部结构

薄膜并非总是单一、均匀的层。其性能在很大程度上取决于其设计的结构。

它可以是成分一致的均匀单层,也可以是复杂的非均匀多层结构。这种结构可以是周期性的、图案化的或随机的,它是实现特定功能(如光学滤波或增强耐用性)的关键设计选择。

您可以控制的关键工艺参数

一旦选择了方法,薄膜的具体性能就会通过操纵生长环境的参数来调整。这些变量使您能够直接控制薄膜的最终结构和性能。

衬底温度

薄膜生长的表面温度是最关键的变量之一。

较高的温度为到达的原子提供更多的能量,使它们能够在表面移动(表面扩散)。这种迁移性有助于形成更有序的晶体结构,并能减少内部应力和缺陷。

粒子能量和通量

到达衬底的原子或离子的能量和速率(通量)对薄膜的密度有深远影响。

高能粒子(在溅射过程中常见)可以形成更致密、更紧凑的薄膜,并具有很强的附着力。这些粒子的形式,例如等离子体中的特定自由基,也决定了在生长表面发生的化学反应。

沉积几何形状和环境

沉积腔室的物理设置,包括材料源和衬底之间的距离和角度(散射几何形状),会影响薄膜的均匀性和应力。

此外,腔室内的背景压力和气体成分会引入杂质或参与反应,从而改变薄膜最终的化学和电学性能。

常见的权衡和应用驱动的选择

没有单一的“最佳”薄膜;只有适合特定应用的薄膜。理解这一背景至关重要,因为优化一种性能通常需要牺牲另一种性能。

硬掩模与光波导

预期应用完全决定了哪些性能是重要的。

用作蚀刻硬掩模的薄膜需要出色的附着力和耐化学性,但可能不需要特定的光学或电学特性。相反,用于光学波导的薄膜需要精确的折射率和最小的表面粗糙度,而其机械硬度可能是次要考虑因素。

以牺牲一种性能为代价优化另一种性能

薄膜工程是一种平衡行为。例如,制造极硬和致密涂层的工艺通常通过在薄膜内产生高压应力来实现。

这种高应力虽然有利于硬度,但有时会导致附着力差或导致薄膜开裂,尤其是在柔性衬底上。您必须决定哪个特性对您的目标更关键。

为您的目标做出正确选择

要有效地设计薄膜,您必须从期望的结果逆向工作。您的主要应用将决定要优先控制哪些沉积参数。

- 如果您的主要重点是机械耐用性(例如,硬涂层):优先选择能够提供高粒子能量以最大化薄膜密度和附着力的沉积方法。

- 如果您的主要重点是精确的光学性能(例如,减反射涂层):专注于严格控制衬底温度和沉积速率,以微调折射率并最大程度地减少表面粗糙度引起的光散射。

- 如果您的主要重点是特定的电学性能(例如,微电子学):密切关注材料纯度、真空质量和沉积后退火,以控制薄膜的晶体结构和纯度。

- 如果您的主要重点是化学功能(例如,传感器或催化剂):选择允许精确控制成分并能创建特定表面形态(例如高孔隙率)的方法。

最终,制造薄膜是一种有意的工程行为,其中每个参数都是实现预期结果的杠杆。

总结表:

| 关键因素 | 对薄膜性能的影响 |

|---|---|

| 沉积技术 | 决定粒子能量、生长速率以及可实现的薄膜密度和应力。 |

| 衬底温度 | 控制表面扩散,影响晶体结构和缺陷密度。 |

| 粒子能量和通量 | 影响薄膜密度、附着力以及生长过程中的化学反应。 |

| 沉积几何形状和环境 | 影响薄膜均匀性、应力和化学纯度。 |

准备好为您的应用设计完美的薄膜了吗?

您的薄膜性能——无论是光学、机械还是电气性能——都是沉积过程的直接结果。在 KINTEK,我们专注于提供先进的实验室设备和专家支持,以精确控制这些关键参数。

我们服务于专注于研发和生产的实验室,提供以下解决方案:

- 光学涂层:实现精确的折射率和低表面粗糙度。

- 硬涂层:为严苛环境最大化密度和耐用性。

- 电子薄膜:确保高纯度和特定的晶体结构。

让我们讨论您的具体目标。 立即联系我们的专家,为您的项目找到理想的沉积解决方案。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- VHP灭菌设备过氧化氢H2O2空间灭菌器