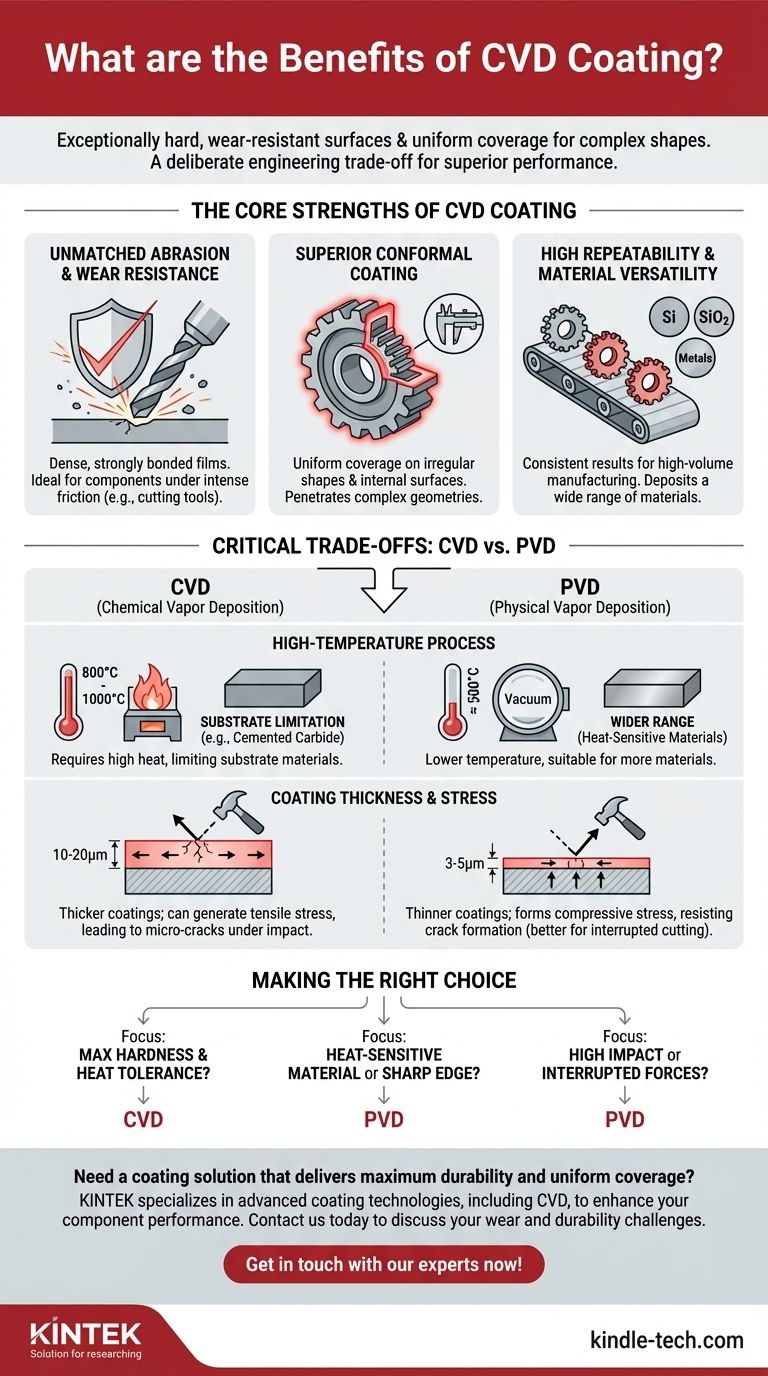

化学气相沉积 (CVD) 涂层的核心优势在于能够创建异常坚硬、耐磨的表面,并为复杂、不规则的形状提供均匀的覆盖。对于耐用性和完整均匀涂层是主要工程目标的应用程序,例如钻头和立铣刀等切削工具,此工艺备受推崇。

使用 CVD 是一个经过深思熟虑的工程权衡。您获得了卓越的耐磨性和共形覆盖,但代价是高温工艺,这限制了您可以涂覆的材料种类,并可能引入内应力。

CVD 涂层的核心优势

CVD 的优势直接来源于其独特的沉积过程,其中化学前体在高温下反应,在基材表面形成固体薄膜。这种方法为特定的工业应用带来了明显的优势。

无与伦比的耐磨性

CVD 涂层的主要优点是其出色的耐磨性。通过该工艺形成的薄膜致密且与基材牢固结合。

这使得 CVD 成为承受强烈摩擦和磨损力的部件的理想选择,在纯粹的耐久性测试中,其性能通常优于其他方法。

卓越的共形涂层

CVD 具有独特的能力,能够以高均匀性涂覆不规则形状的表面。这通常被称为良好的“台阶覆盖”。

由于涂层是通过气相化学反应形成的,因此它可以渗透并均匀地形成在复杂的几何形状、缝隙和内部表面中,而视线法可能无法做到这一点。

高重复性和材料多功能性

CVD 工艺具有出色的重复性,这对于一致性至关重要的大批量制造至关重要。

此外,它是一种高度通用的技术,能够沉积各种材料,包括介电薄膜(如二氧化硅)、半导体、金属和各种金属有机化合物。

了解关键权衡:CVD 与 PVD

要真正理解 CVD 的优势,必须将其与最常见的替代方案物理气相沉积 (PVD) 进行比较。差异不在于哪个“更好”,而在于哪个适合特定应用。

高温的挑战

CVD 是一种高温工艺,通常在 800°C 至 1000°C 之间运行。这种热量对于驱动化学反应是必要的。

主要后果是基材必须能够承受这些温度而不会变形或失去其性能。这主要将 CVD 限制在硬质合金等材料上。相比之下,PVD 在低得多的温度(约 500°C)下运行,使其适用于更广泛的热敏材料。

涂层厚度和应力的影响

CVD 涂层通常比 PVD 涂层更厚(10–20μm)(3–5μm)。虽然这种厚度有助于耐磨性,但它也可能带来问题。

在沉积后的冷却阶段,这种厚层会产生显著的拉伸应力。这种应力可能导致涂层中形成细微的微裂纹。

在外部冲击或循环应力下,例如在铣削等断续切削过程中,这些裂纹会扩展并导致涂层剥落或脱落。相反,PVD 涂层倾向于形成压应力,这有助于抵抗裂纹形成,使其更适合此类应用。

为您的应用做出正确选择

选择正确的涂层技术需要清楚地了解部件的材料、几何形状及其操作环境。

- 如果您的主要关注点是在耐热部件上实现最大硬度和耐磨性:CVD 是一个极好的选择,因为它具有厚实、耐用且结合良好的涂层。

- 如果您的主要关注点是涂覆热敏材料或保持非常锋利的边缘:PVD 的较低加工温度和较薄涂层是更好的解决方案。

- 如果您的主要关注点是在具有高冲击或断续力的应用中实现性能:PVD 通常是首选,因为其压应力可抵抗可能导致涂层失效的裂纹形成。

最终,了解这些基本的工艺差异是选择真正增强部件性能和寿命的涂层的关键。

总结表:

| 优点 | 主要特点 | 最适合 |

|---|---|---|

| 无与伦比的耐磨性 | 致密、牢固结合的薄膜 | 切削工具、承受强烈摩擦的部件 |

| 卓越的共形涂层 | 复杂几何形状的均匀覆盖 | 带有缝隙和内部表面的部件 |

| 高重复性与多功能性 | 结果一致;材料范围广 | 大批量制造 |

| 关键权衡 | 考量 | 替代方案 |

| 高温工艺 | 限制基材(例如,硬质合金) | PVD 适用于热敏材料 |

| 厚涂层和拉伸应力 | 冲击下可能产生微裂纹 | PVD 适用于断续切削过程 |

需要一种能够提供最大耐用性和均匀覆盖的涂层解决方案吗?

KINTEK 专注于先进的涂层技术,包括 CVD,以提高您关键部件的性能和使用寿命。我们的专业知识确保您能为您的特定材料、几何形状和操作需求获得正确的涂层。

立即联系我们,讨论我们的 CVD 涂层服务如何解决您的磨损和耐用性挑战。让我们一起优化您部件的性能。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 精密加工用CVD金刚石刀具毛坯

- 用于层压和加热的真空热压炉