合成碳纳米管(CNTs)的主要技术是电弧放电、激光烧蚀和化学气相沉积(CVD)。虽然前两种方法在早期研究中奠定了基础,但CVD因其卓越的控制性和可扩展性已成为商业规模生产的主导工艺。

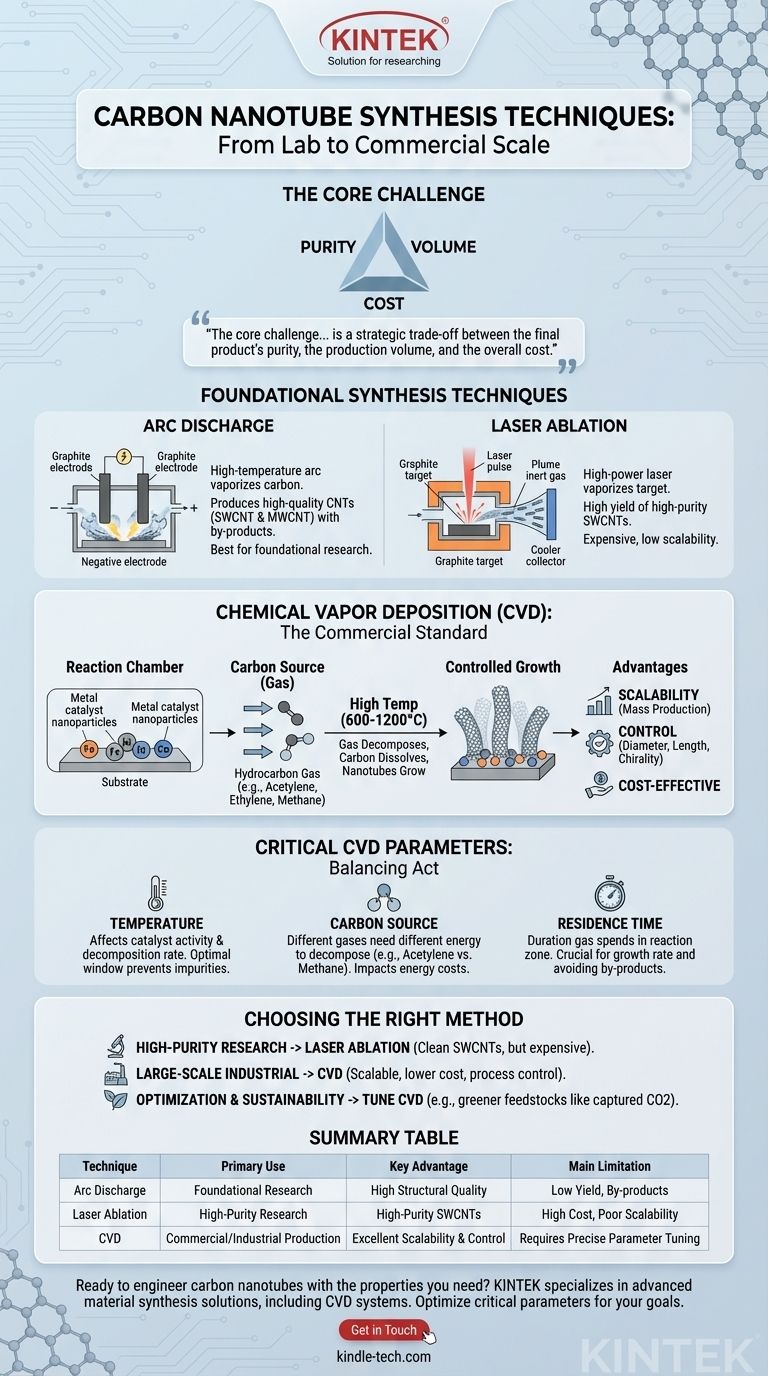

碳纳米管合成的核心挑战不仅仅是制造它们,而是选择一种符合特定目标的方法。这个决定是最终产品的纯度、产量和总成本之间的战略权衡。

基础合成技术

最早的碳纳米管生产方法依赖于高能过程来汽化碳。尽管如今在大规模生产中已不那么常见,但它们对于纯度至关重要的特定研究应用仍然具有相关性。

电弧放电

这种方法涉及在两个石墨电极之间产生高温电弧。强烈的热量使正极的碳汽化。

然后,汽化的碳在受控气氛中重新凝结,在负极上形成纳米管。这种技术可以生产出结构质量高的单壁和多壁碳纳米管,但通常与其他碳副产品混合。

激光烧蚀

在激光烧蚀中,高功率激光束对准高温炉中的石墨靶材。激光脉冲使石墨汽化,产生一团炽热的碳原子。

惰性气体流过腔室,将碳原子带到较冷的收集器,在那里它们自组装成纳米管。这种方法以生产高产率的高纯度单壁碳纳米管而闻名,但成本高昂且不易扩展。

化学气相沉积(CVD):商业标准

CVD是工业碳纳米管生产中最广泛使用的方法,因为它能以更低的成本和更高的产量对最终产品进行高度控制。

CVD工艺解释

CVD工艺将碳氢化合物气体(碳源)引入反应室,反应室中含有涂有金属催化剂纳米颗粒(通常是铁、镍或钴)的基底。

在高温(600-1200°C)下,碳氢化合物气体分解,碳原子溶解到催化剂颗粒表面。然后纳米管从这些催化剂位点生长。

CVD为何占据主导地位

CVD的主要优势在于其可扩展性。该工艺可以连续运行,并适用于大面积基底,使其成为大规模生产的理想选择。

此外,通过仔细控制工艺参数,制造商可以影响纳米管的直径、长度,甚至手性,这在其他方法中很难实现。

理解权衡和关键参数

任何合成技术的成功,尤其是CVD,都取决于对操作条件的精细管理。每个参数都代表一个可以调整的杠杆,以优化产量、质量或成本。

温度的影响

温度直接影响催化剂活性和碳源的分解速率。最佳温度范围对于实现高质量生长至关重要,同时避免产生过多的无定形碳或其他杂质。

选择碳源

不同的碳氢化合物气体需要不同的能量来分解。例如,乙炔可以是直接的碳纳米管前体,而乙烯和甲烷需要更多的能量进行热转化。

这种选择直接影响合成过程的能源成本和效率。

停留时间的重要性

停留时间是碳源气体在反应区停留的持续时间。如果太短,碳源就会浪费;如果太长,副产品会积累并终止纳米管生长。

保持最佳停留时间是实现高且一致生长速率的关键平衡。

为您的目标做出正确选择

选择合成方法需要清楚地了解您的最终目标,因为每种技术都针对不同的结果。

- 如果您的主要重点是用于基础研究的高纯度样品: 激光烧蚀通常是首选,因为它能够生产干净的单壁纳米管,尽管成本高且产量低。

- 如果您的主要重点是大型工业或商业应用: 化学气相沉积(CVD)是唯一实用的选择,因为它具有可扩展性、更低的成本和工艺控制。

- 如果您的主要重点是工艺优化和可持续性: 研究调整CVD参数(例如使用更环保的原料,如捕获的二氧化碳或热解甲烷)以降低成本和环境影响。

最终,掌握碳纳米管合成不仅仅是生产一种材料,更是利用这些技术来设计具有特定性能以满足所需应用的产品。

总结表:

| 技术 | 主要用途 | 主要优势 | 主要限制 |

|---|---|---|---|

| 电弧放电 | 基础研究 | 高结构质量 | 产量低,有副产品 |

| 激光烧蚀 | 高纯度研究 | 高纯度单壁碳纳米管 | 成本高,可扩展性差 |

| 化学气相沉积(CVD) | 商业/工业生产 | 出色的可扩展性和控制性 | 需要精确的参数调整 |

准备好设计具有您所需性能的碳纳米管了吗?

在纯度、产量和成本之间进行权衡是复杂的。KINTEK专注于先进材料合成的实验室设备和耗材,包括化学气相沉积(CVD)系统。我们的专业知识可以帮助您优化关键参数,如温度、碳源和停留时间,以实现您的特定研究或生产目标。

立即联系我们,讨论我们的解决方案如何增强您的碳纳米管合成过程。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 用于层压和加热的真空热压炉