在先进材料领域,薄膜是经过精密设计的微观层,旨在基材表面实现特定功能。主要类型根据其主导特性进行分类:光学、电气/电子、磁性、化学、机械和热学薄膜。每种类别并非由单一材料定义,而是由其旨在表现的物理或化学行为定义。

关键在于,薄膜技术是根据其主要功能而非化学成分进行分类的。了解预期应用——无论是操纵光线、传导电流还是抵抗磨损——是识别正确薄膜类型的第一步。

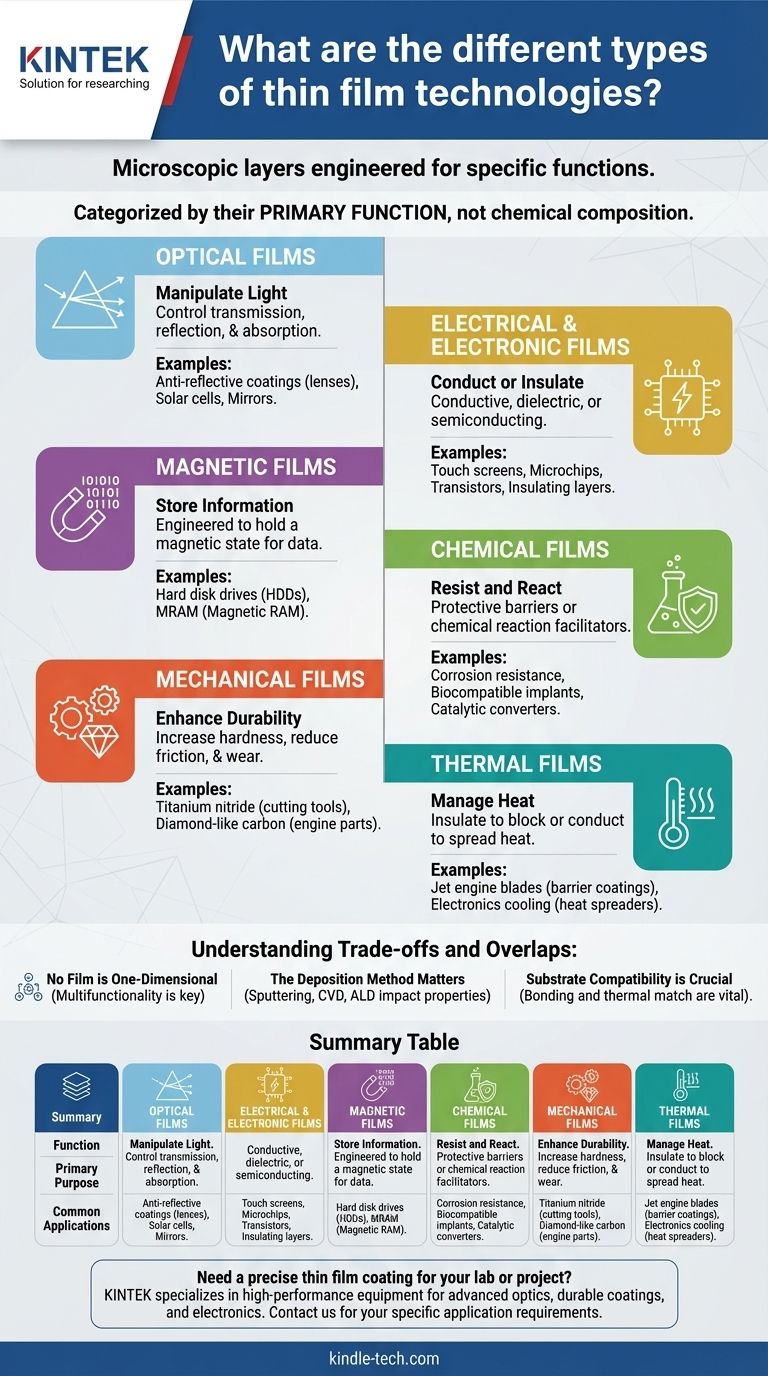

薄膜的功能分类

薄膜的分类直接反映了它所解决的问题。虽然单一薄膜可能具有多种特性,但它通常根据其最关键的工程特性进行分组。

1. 光学薄膜:操纵光线

光学薄膜旨在改变光线穿过或反射表面时的特性。其主要目的是控制特定波长下的透射、反射和吸收。

常见应用包括眼镜镜片和相机光学元件上的抗反射涂层、用于镜子的反射涂层,以及太阳能电池上用于最大化光吸收的专用涂层。

2. 电气和电子薄膜:导电与绝缘

这一广泛类别涵盖了基于其电学特性的薄膜。它们可以是高导电性的、高绝缘性(介电)的,或半导电性的。

这些薄膜是现代电子学的基石。例子包括触摸屏中的透明导电层、晶体管中的绝缘栅氧化物,以及构成微芯片活性部分的半导体层。

3. 磁性薄膜:存储信息

磁性薄膜被设计成保持磁态,从而能够存储数据。精确控制这些微观层内的磁畴至关重要。

这些薄膜最突出的用途是数据存储,例如硬盘驱动器(HDD)内部的盘片,以及磁阻随机存取存储器(MRAM)等新兴技术。

4. 化学薄膜:抵抗与反应

化学薄膜旨在与环境相互作用。其目的通常是作为保护屏障或促进化学反应。

这包括在金属部件上提供耐腐蚀性的薄膜、在医疗植入物上创建生物相容性表面的薄膜,或在汽车催化转化器等应用中充当催化剂的薄膜。

5. 机械薄膜:增强耐用性

机械薄膜应用于表面以改善其物理性能。主要目标是提高硬度、降低摩擦(润滑性)以及提高耐磨损和耐磨蚀性。

这些通常被称为“硬涂层”。常见例子包括赋予切削工具标志性金色和卓越刀刃保持性的氮化钛涂层,以及用于发动机部件以减少摩擦的类金刚石碳(DLC)涂层。

6. 热学薄膜:管理热量

热学薄膜旨在控制热流。它们可以作为绝缘体来阻挡热量,也可以作为导体将热量从关键区域散发出去。

高性能应用包括保护喷气发动机涡轮叶片免受极端温度影响的热障涂层,以及用于紧凑型电子设备以防止过热的散热器。

理解权衡与重叠

选择或设计薄膜绝非易事。薄膜的实际性能取决于性能平衡以及制造方法。

没有单一维度的薄膜

单一薄膜通常必须服务于多种功能。例如,智能手机屏幕上的涂层必须是光学透明的(光学)、用于触摸感应的导电的(电气),并且足够坚硬以抵抗划痕(机械)。这种多功能性是材料工程中的一个核心挑战。

沉积方法至关重要

薄膜的施加方式——称为沉积过程——深刻影响其最终性能。溅射、化学气相沉积和原子层沉积等方法决定了薄膜的密度、纯度、内应力以及均匀性,所有这些都会影响其性能。

基材兼容性至关重要

薄膜的质量取决于其与底层材料(即基材)的结合力。热膨胀不匹配或薄膜与基材之间的附着力差可能导致分层、开裂和部件的完全失效。

为您的应用选择合适的薄膜

您的最终选择完全取决于您需要解决的主要问题。

- 如果您的主要关注点是耐用性和耐磨性:您需要研究类金刚石碳(DLC)或氮化钛(TiN)等机械薄膜。

- 如果您的主要关注点是数据存储或传感:磁性薄膜是您应用的基础技术。

- 如果您的主要关注点是用于显示器或光学器件的光线管理:抗反射或滤光涂层等光学薄膜是您的起点。

- 如果您的主要关注点是微电子:您将使用复杂的电气、电子和绝缘薄膜堆叠来构建功能器件。

- 如果您的主要关注点是防腐蚀或生物相容性:设计为阻挡层的化学薄膜是最相关的类别。

理解这些功能分类使您能够精确选择和设计材料,以应对几乎任何技术挑战。

总结表:

| 功能 | 主要目的 | 常见应用 |

|---|---|---|

| 光学 | 控制光线透射/反射 | 抗反射涂层、太阳能电池、镜子 |

| 电气/电子 | 导电或绝缘 | 触摸屏、微芯片、晶体管 |

| 磁性 | 通过磁态存储数据 | 硬盘驱动器(HDD)、MRAM |

| 化学 | 耐腐蚀或促进反应 | 医疗植入物、催化转化器 |

| 机械 | 增强硬度并减少磨损 | 切削工具(例如TiN)、发动机部件(DLC) |

| 热学 | 管理热流(绝缘或导热) | 喷气发动机叶片、电子设备冷却 |

您的实验室或项目需要精确的薄膜涂层吗? KINTEK 专注于用于薄膜沉积的高性能实验室设备和耗材。无论您是开发先进光学器件、耐用机械涂层还是下一代电子产品,我们的解决方案都能确保您的研究所需的纯度、均匀性和附着力。立即联系我们的专家,讨论我们如何支持您的特定应用和材料需求。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 钼钨钽蒸发舟,适用于高温应用

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 半球底钨钼蒸发舟

- 用于薄膜沉积的镀铝陶瓷蒸发舟