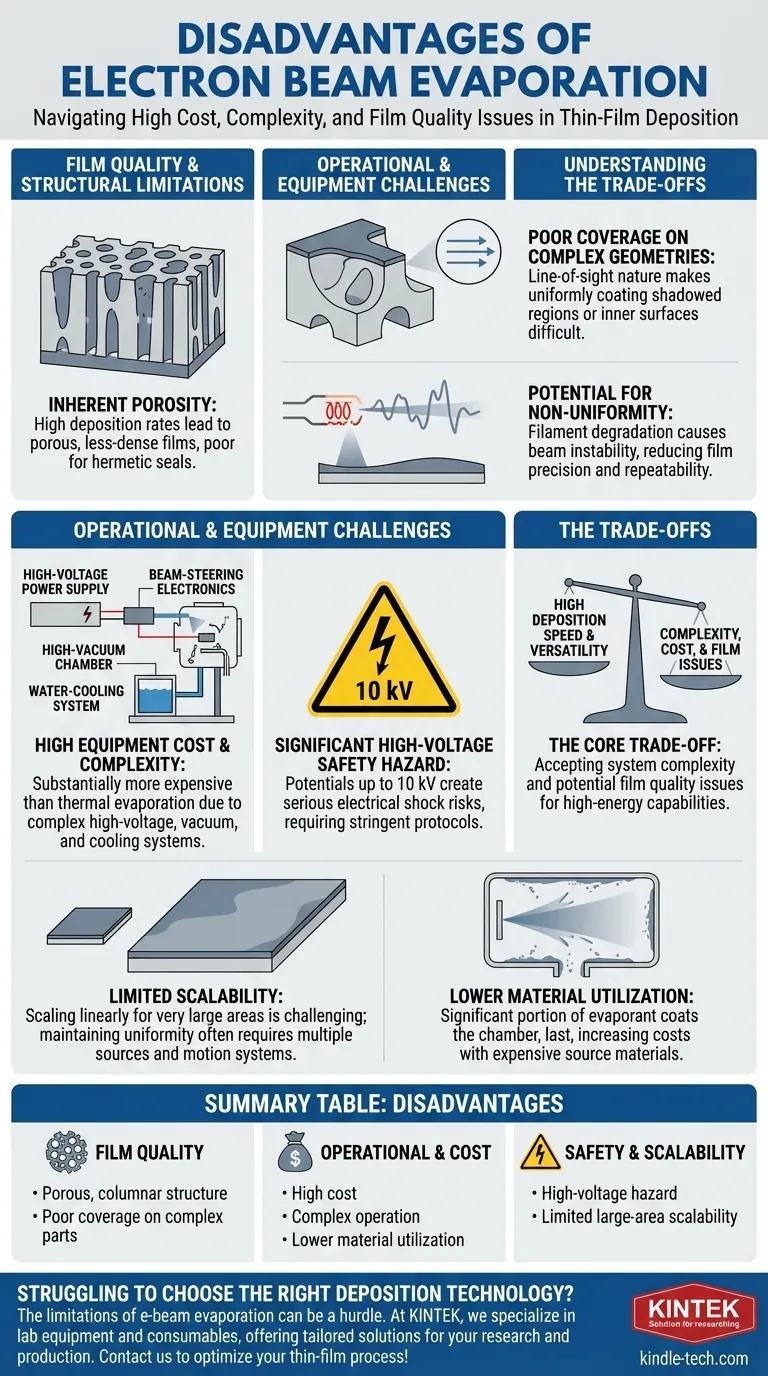

尽管电子束蒸发功能强大且用途广泛,但其主要缺点是设备成本高、操作复杂,以及容易产生多孔、密度较低的薄膜。该过程还存在重大的高压安全隐患,并且由于其视线(line-of-sight)特性,不适合均匀涂覆复杂的、三维的表面。

电子束蒸发提供了出色的沉积速度和材料通用性,但这种性能是有代价的。核心的权衡在于,为了获得其高能能力,必须接受更高的系统复杂性、大量的资本投资以及潜在的薄膜质量问题。

薄膜质量和结构限制

电子束蒸发的高能、定向特性直接影响所沉积薄膜的最终结构和质量。

沉积层的固有孔隙率

电子束蒸发可实现的极高沉积速率可能成为一个缺点。原子以高能量到达基板,但可能没有足够的时间或迁移率来稳定到其最低能量状态,从而形成具有多孔、柱状结构的薄膜。

对于需要气密密封或需要防止腐蚀性气候环境的应用来说,这种孔隙率是一个重大的限制。

复杂几何形状覆盖性差

电子束蒸发是一种视线沉积技术。蒸发的材料以直线从源头传播到基板。

这使得它从根本上不适合均匀涂覆复杂、非平面物体的内表面或阴影区域。

不均匀性的可能性

系统内发射电子的灯丝会随着时间的推移而退化。这种退化可能导致电子束强度或位置的波动和不稳定。

这种不稳定性可能导致源材料的蒸发速率不均匀,从而降低薄膜厚度在基板上的精度和可重复性。

操作和设备挑战

除了沉积的物理特性外,电子束系统的实际实施还带来了与成本、复杂性和安全相关的若干障碍。

高昂的设备成本和复杂性

与使用灯丝或坩埚等更简单的热蒸发方法相比,电子束系统的成本要高得多。

成本的驱动因素是需要高压电源、复杂的束流控制电子设备、高真空室以及水冷系统来管理源头产生的强烈热量。

重大的高压安全隐患

该过程依赖于通过电场加速电子,其电位差可高达10 kV。

这会造成严重的高压安全风险,需要严格的安全规程和训练有素的操作人员来防止电击。

理解权衡

选择电子束蒸发需要清楚地了解其固有的妥协,特别是在可扩展性和效率方面。

有限的可扩展性

虽然对于诸如眼科涂层等特定应用非常出色,但对于非常大面积的沉积,线性扩展电子束过程可能具有挑战性。

在大型基板上保持均匀的沉积速率和薄膜特性通常需要复杂的基板运动或多个源头,从而增加了系统的复杂性和成本。

材料利用率较低

源头的沉积羽流并非完全定向,导致很大一部分蒸发材料涂覆在真空室内部而不是基板上。

与溅射等其他技术相比,这可能导致材料利用率较低,在使用昂贵的源材料时,这是一个主要的成本因素。

为您的目标做出正确的选择

最终,电子束蒸发的“缺点”只有在与您的特定项目目标相冲突时才是缺点。

- 如果您的主要重点是难熔金属或陶瓷的高沉积速度: 电子束是一个领先的选择,但需要为高昂的初始成本做预算,并考虑使用离子辅助源来提高薄膜密度。

- 如果您的主要重点是涂覆复杂的、非平面的表面: 应避免使用电子束,并研究原子层沉积 (ALD) 或化学气相沉积 (CVD) 等共形方法。

- 如果您的主要重点是最大限度地降低简单金属薄膜的成本: 基础的热蒸发系统在成本和复杂性方面都提供了更低的进入门槛。

- 如果您的主要重点是实现尽可能高的薄膜密度和附着力: 磁控溅射通常是一个更优越的替代方案,尽管沉积速率通常较低。

将您的应用需求与沉积技术的特定特性相匹配是取得成功成果的关键。

摘要表:

| 缺点类别 | 主要不足 |

|---|---|

| 薄膜质量 | 多孔、柱状薄膜结构;复杂几何形状覆盖性差 |

| 操作与成本 | 设备成本高;操作复杂;材料利用率低 |

| 安全与可扩展性 | 显著的高压危险;大面积沉积的可扩展性有限 |

在为您的实验室选择正确的薄膜沉积技术时遇到困难? 电子束蒸发的局限性——例如高成本和共形性差——可能是一个主要的障碍。在 KINTEK,我们专注于实验室设备和耗材,提供量身定制的解决方案,以满足您的特定研究和生产目标。无论您是需要关于溅射或 ALD 等替代方法的指导,还是需要平衡性能和预算的系统,我们的专家都能为您提供帮助。立即联系我们,优化您的薄膜工艺并取得卓越成果!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 钼钨钽蒸发舟,适用于高温应用

- 电子束蒸发镀膜导电氮化硼坩埚 BN坩埚

- 电子枪束坩埚 蒸发用电子枪束坩埚

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备