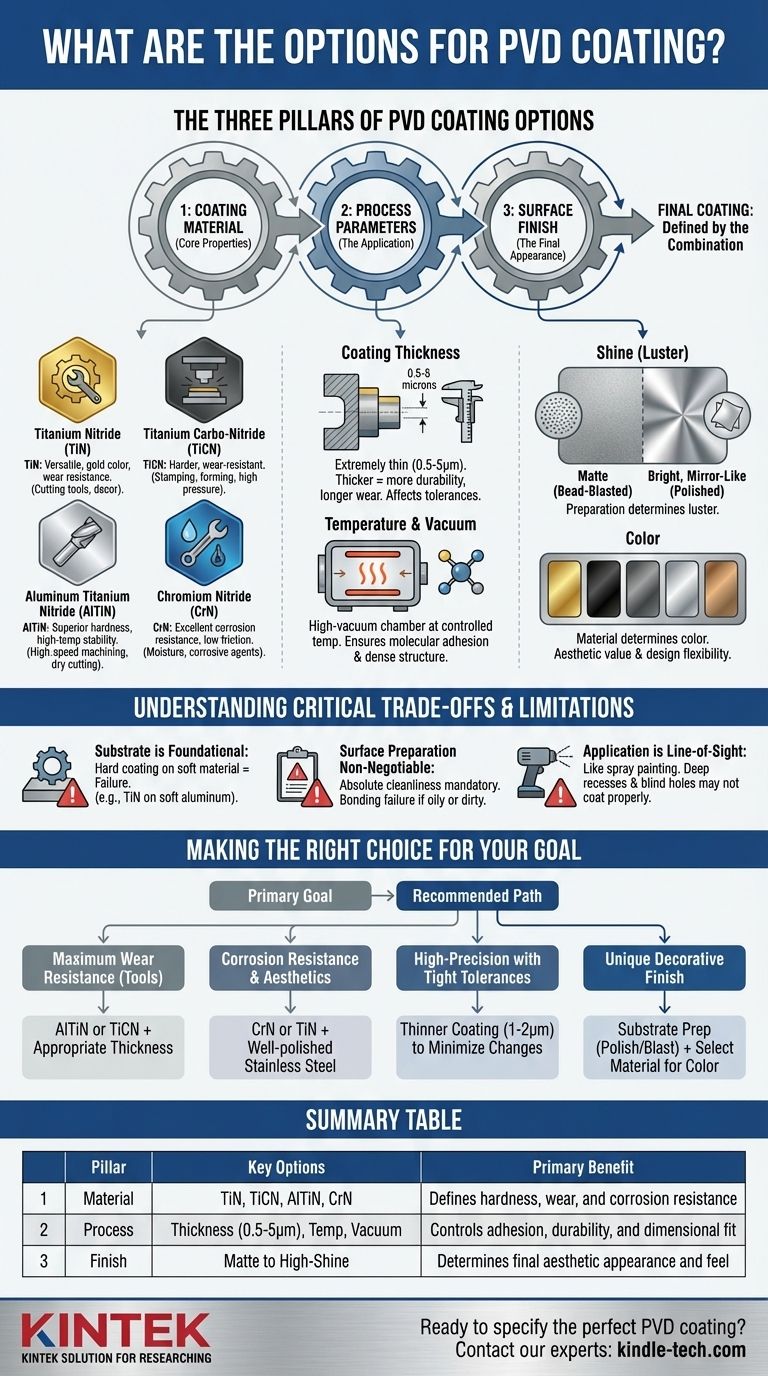

PVD涂层的主要选择最好理解为三个关键变量的组合,而不仅仅是一个简单的列表:涂层材料本身、用于应用的工艺参数以及最终的表面光洁度。材料决定了涂层的核心特性,如硬度和耐腐蚀性,而工艺参数则控制其厚度和附着力。最终的光洁度决定了美学外观和手感,从哑光纹理到高光泽的金属光泽。

选择正确的PVD涂层不是从目录中挑选。这是一个工程决策,要求您首先确定主要目标——无论是耐用性、耐腐蚀性还是美观性——然后指定实现该目标的材料、工艺和光洁度的组合。

PVD涂层选择的三大支柱

要了解您的选择,将其分解为三个基本支柱会很有帮助。产品上的最终涂层是每个类别中决策的直接结果。

支柱 1:涂层材料(核心特性)

沉积到基材上的材料决定了涂层基本的性能特征。虽然存在许多变化,但大多数都属于少数常见系列。

- 氮化钛 (TiN):这是一种多功能、通用涂层,以其金色、良好的硬度和出色的耐磨性而闻名。它常用于切削工具和装饰性涂层。

- 碳氮化钛 (TiCN):比TiN更硬、耐磨性更好,TiCN非常适合存在极端压力和摩擦的切削、冲压和成型应用。

- 氮化铝钛 (AlTiN):这类涂层具有优异的硬度和高温稳定性,是高速加工和干式切削应用的理想选择。

- 氮化铬 (CrN):具有出色的耐腐蚀性、低摩擦力和良好的附着力,CrN常用于部件暴露于湿气或腐蚀性物质的环境中。它也不太容易粘附某些材料。

支柱 2:工艺参数(应用方式)

材料的应用方式与材料本身同样关键。这些参数在涂层过程中得到控制。

- 涂层厚度:PVD涂层非常薄,通常在 0.5 到 5 微米之间。较厚的涂层通常提供更高的耐用性和更长的使用寿命,但也会影响部件的最终尺寸和公差。

- 温度和真空:该过程在高真空室中以受控温度下进行。这些因素对于确保强大的分子级附着力并形成致密、均匀的涂层结构至关重要。

支柱 3:表面光洁度(最终外观)

部件的最终外观是涂层本身与涂层前基材准备工作的结合。

- 光泽度(亮度):涂层前经过喷砂处理的部件将具有缎面或 哑光光洁度。涂层前经过高度抛光的部件将呈现明亮、镜面般的光洁度。

- 颜色:涂层材料本身决定了调色板。TiN产生金色调,而其他材料可以产生黑色、灰色、银色和青铜色调。这提供了显著的美学价值和设计灵活性。

理解关键的权衡和局限性

PVD是一项强大的技术,但它不是“万能药”。了解其固有的局限性对于成功实施至关重要。

基材是基础

PVD涂层的特性在很大程度上受到其应用材料(即基材)的影响。将一层硬涂层应用到软基材上,就像在海绵上放一层玻璃——涂层会在压力下破裂和失效,因为底层材料无法支撑它。

例如,TiN涂层可以显著提高高强度钛合金的耐用性,但如果将其应用于软铝上,其功能益处将很小。

表面准备工作不容妥协

PVD工艺依赖于分子键合。表面上任何的油污、残留物或氧化都会阻止涂层正确附着,导致剥落、性能不佳和外观缺陷。

绝对的表面清洁度和适当的预处理是成功结果的必要条件。

应用是视线范围内的

将PVD过程想象成喷漆。涂层材料以直线从源头传播到部件。这意味着深凹槽、内部通道和盲孔将无法均匀涂覆,甚至根本无法涂覆。

设计必须考虑到这种视线范围的特性。例如,密封的螺纹孔可能会截留空气,从而破坏该区域的涂层。

为您的目标做出正确的选择

要选择正确的PVD选项,请从定义您最关键的要求开始。

- 如果您的主要重点是工具的最大耐磨性:选择像AlTiN或TiCN这样的硬质材料,并指定适合工具预期用途的厚度。

- 如果您的主要重点是耐腐蚀性和美观性:在抛光良好的不锈钢部件上使用CrN或TiN涂层是一个绝佳的选择。

- 如果您的主要重点是具有严格公差的高精度部件:选择较薄的涂层(例如1-2微米),以最大限度地减少尺寸变化并确保所有关键特征保持在规格范围内。

- 如果您的主要重点是独特的装饰性光洁度:专注于基材准备工作(抛光与喷砂),以达到所需的光泽度,然后根据您的颜色偏好选择材料。

通过将您的主要目标与材料、工艺和光洁度的正确组合相结合,您可以将PVD涂层作为一种精确而强大的工程工具来利用。

摘要表:

| 支柱 | 关键选项 | 主要益处 |

|---|---|---|

| 材料 | TiN, TiCN, AlTiN, CrN | 决定硬度、耐磨性和耐腐蚀性 |

| 工艺 | 厚度 (0.5-5µm), 温度, 真空 | 控制附着力、耐用性和尺寸配合 |

| 光洁度 | 哑光(喷砂)到高光泽(抛光) | 决定最终的美学外观和手感 |

准备好为您的应用指定完美的PVD涂层了吗?

KINTEK专注于表面工程的精密实验室设备和耗材。无论您是开发切削工具、医疗设备还是高端消费品,我们的专业知识都能确保您选择材料、工艺和光洁度的最佳组合,以实现卓越的性能和美观。

立即联系我们的专家,讨论您的项目要求,并了解KINTEK如何增强您产品的耐用性、耐腐蚀性和视觉吸引力。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备