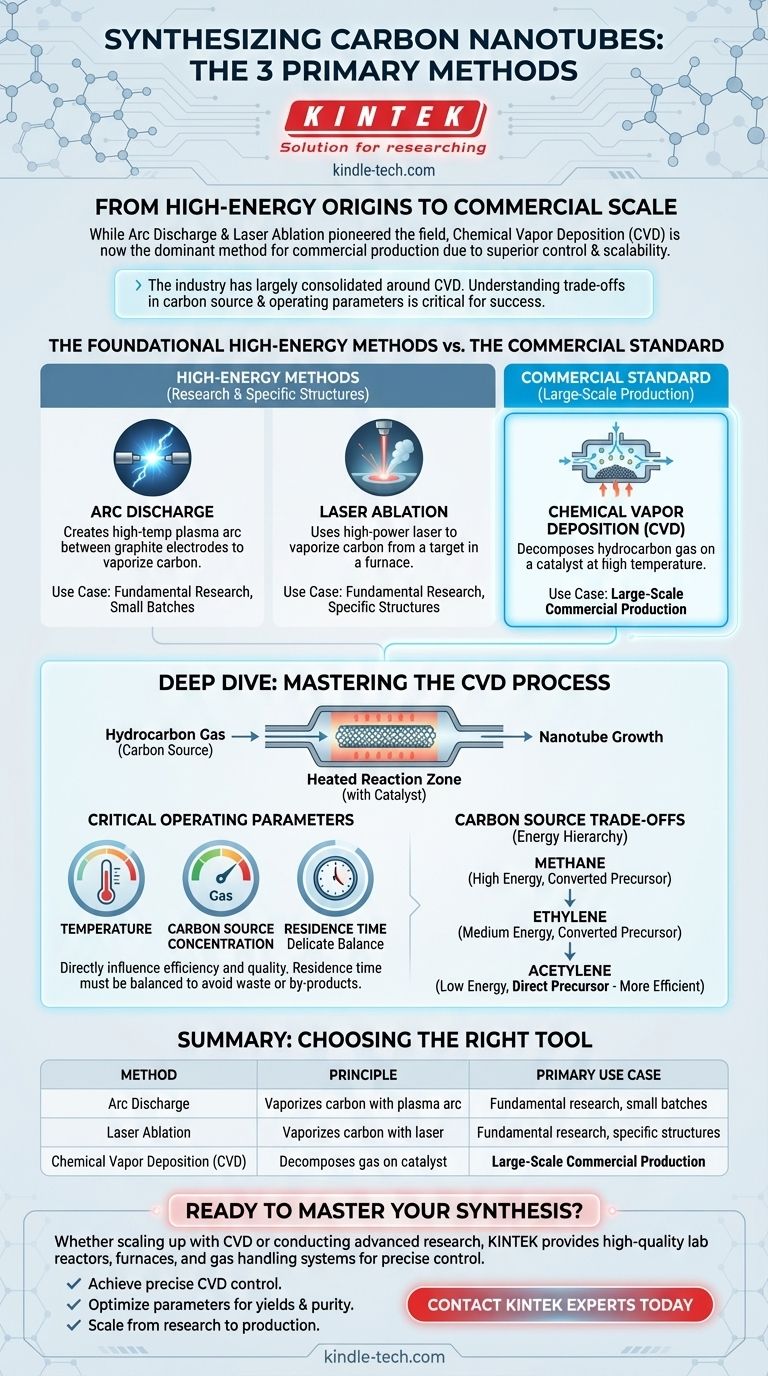

合成碳纳米管的三种主要方法是电弧放电、激光烧蚀和化学气相沉积(CVD)。虽然电弧放电和激光烧蚀是最初用于生产碳纳米管的技术,但由于其卓越的控制性和可扩展性,CVD 已成为商业规模生产的主导工艺。

虽然存在多种方法,但行业已基本整合到化学气相沉积(CVD)上。了解 CVD 工艺中的权衡——特别是碳源的选择和操作参数——现在是成功合成的关键因素。

基础高能方法

最早的碳纳米管是利用在极高温度下蒸发固体碳源的技术制造的。这些方法对于小规模研究有效,但在工业生产中较不常见。

电弧放电

电弧放电方法涉及在两个石墨电极之间产生高温等离子弧。这种强烈的热量使其中一个电极的碳蒸发,然后凝结形成纳米管。

激光烧蚀

在激光烧蚀中,高功率激光束对准高温炉中的石墨靶。激光使碳蒸发,然后被惰性气体吹走,使其冷却并自组装成纳米管。

商业标准:化学气相沉积 (CVD)

CVD 已成为大规模生产碳纳米管的首选方法。与高能方法相比,它能更好地控制最终产品的结构。

CVD 的工作原理

CVD 工艺涉及将碳氢化合物气体(碳源)引入高温腔室。当气体与催化剂接触时,碳原子分离并排列成纳米管结构。

关键操作参数

CVD 工艺的成功取决于三个关键变量。这些参数直接影响合成效率和所生产纳米管的质量。

这三个参数是温度、碳源浓度和停留时间。

停留时间的重要性

停留时间——碳源在反应区停留的时间——是一个微妙的平衡。如果时间太短,碳源就会浪费。如果时间太长,可能会积累不需要的副产品并阻碍生长。

了解碳源的权衡

并非所有碳源都相同。CVD 工艺中碳氢化合物气体的选择对所需能量和反应效率具有重要影响。

能量等级

不同的气体需要不同量的能量才能分解并释放其碳。成功合成所需的能量遵循明确的等级。

甲烷需要最多的能量,其次是乙烯,最后是乙炔,它需要的能量最少。

直接前体与转化前体

这种能量差异是由于分子作为前体的作用方式造成的。甲烷和乙烯需要热转化过程才能形成纳米管的碳结构单元。

相比之下,乙炔可以直接作为碳前体,无需额外的能量密集型转化步骤,使其成为更高效的原料。

如何将其应用于您的目标

最佳合成方法完全取决于预期应用,平衡规模、纯度和成本等因素。

- 如果您的主要重点是大规模商业生产:化学气相沉积(CVD)是唯一可行的选择,因为它具有可扩展性和过程控制能力。

- 如果您的主要重点是基础研究或创建高度特定的结构:电弧放电或激光烧蚀仍然适用于生产小批量高纯度材料。

- 如果您的主要重点是可持续性和创新:研究替代原料,如捕获的二氧化碳或甲烷热解,代表着纳米管合成的未来。

最终,掌握合成过程在于选择合适的工具并精确调整参数以实现您的特定目标。

总结表:

| 方法 | 原理 | 主要用途 |

|---|---|---|

| 电弧放电 | 在石墨电极之间用等离子弧蒸发碳。 | 基础研究,小批量。 |

| 激光烧蚀 | 使用高功率激光从靶材蒸发碳。 | 基础研究,特定结构。 |

| 化学气相沉积 (CVD) | 在高温下催化分解碳氢化合物气体。 | 大规模商业生产。 |

准备好掌握您的碳纳米管合成了吗?

无论您是使用 CVD 系统扩大生产规模,还是进行高级研究,正确的实验室设备对于控制温度和气体流量等参数都至关重要。KINTEK 专注于为先进材料合成量身定制的高质量实验室反应器、炉和气体处理系统。

我们提供您所需的可靠工具,以:

- 实现对 CVD 工艺的精确控制。

- 优化关键参数以获得更高的产量和纯度。

- 将您的合成从研究扩展到生产。

让我们讨论我们的设备如何帮助您实现您的特定目标。立即联系我们的专家进行个性化咨询!

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 石墨真空连续石墨化炉