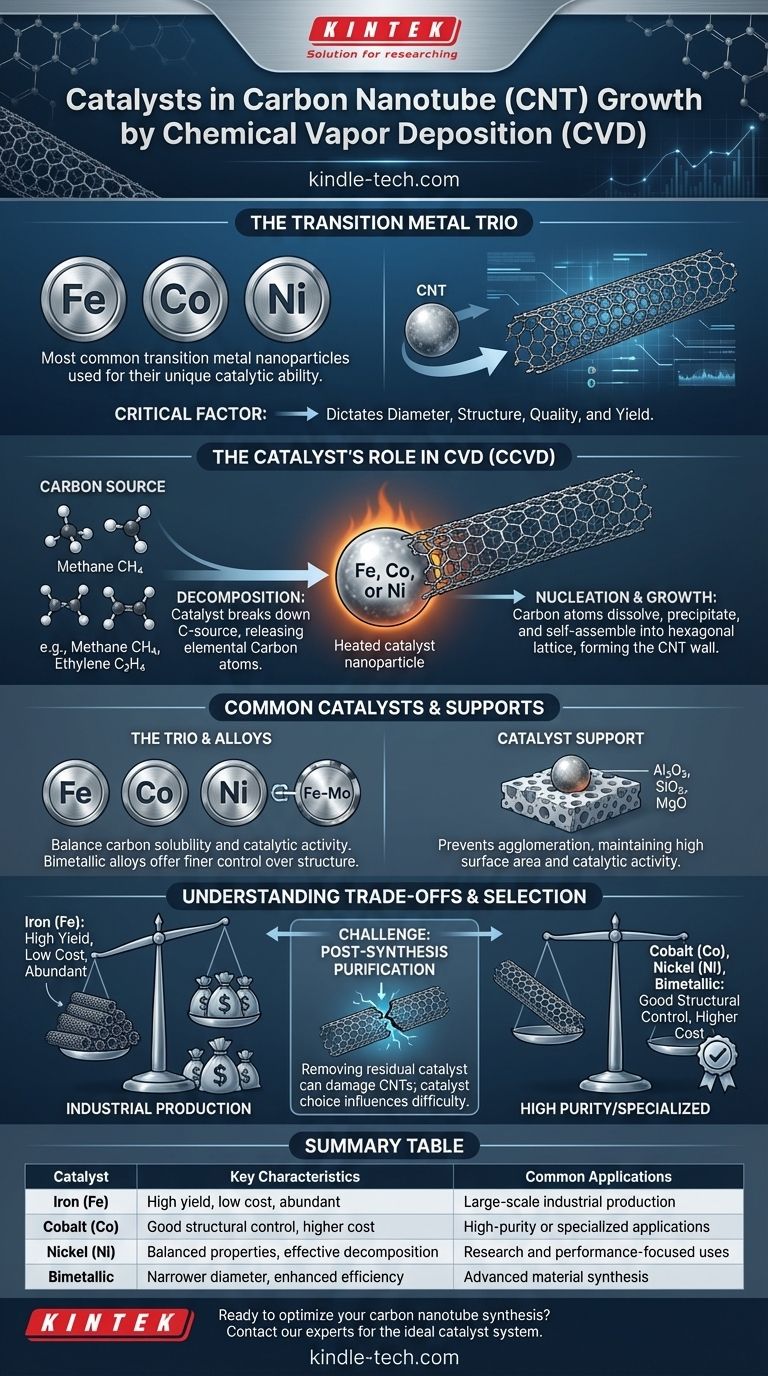

用于通过化学气相沉积(CVD)生长碳纳米管(CNT)的最常见催化剂是过渡金属的纳米颗粒。具体来说,铁(Fe)、钴(Co)和镍(Ni)是最广泛使用的,因为它们具有分解含碳气体和成核纳米管结构生长的独特能力。

催化剂的选择不仅仅是过程中的一个配料;它是决定所得CNT的直径、结构、质量和产率的最关键因素。理解催化剂的功能是控制整个合成过程的基础。

催化剂在CNT生长中的作用

要理解为什么使用特定的金属,就必须了解它们在CVD过程中执行的两个关键功能。这种方法通常被称为催化化学气相沉积(CCVD),因为催化剂对于成功是不可或缺的。

碳源分解

首先,加热的催化剂纳米颗粒充当分解碳源气体(如乙炔、乙烯或甲烷)的位点。金属表面具有很高的催化活性,可以有效地断裂碳氢化合物分子的化学键,释放出元素碳原子。

成核与生长

一旦释放,这些碳原子就会溶解并穿过金属纳米颗粒扩散。当金属被碳过饱和时,碳就会沉淀到表面。这种沉淀的碳会自组装成形成碳纳米管壁的六方晶格结构,然后继续从催化剂颗粒上生长出来。

常见催化剂和载体材料

虽然少数金属主导该领域,但它们很少以块状形式使用。相反,它们被制备成纳米颗粒,并通常稳定在称为载体的次级材料上。

过渡金属三巨头:Fe、Co、Ni

铁(Fe)、钴(Co)和镍(Ni)非常适合CNT生长,因为它们具有合适的性能平衡。它们在典型的CVD温度下具有良好的碳溶解度,并表现出有效分解碳氢化合物所需的高催化活性。

催化剂载体的重要性

金属催化剂纳米颗粒通常沉积在稳定的、高表面的载体材料上。这种载体可以防止纳米颗粒在高温下团聚,团聚会使其催化活性丧失。常见的载体包括氧化铝(Al₂O₃)、二氧化硅(SiO₂)和氧化镁(MgO)。

双金属和合金催化剂

为了获得对CNT结构更精细的控制或提高生长效率,研究人员通常使用双金属催化剂。例如,与单独使用铁相比,Fe-Mo合金有时可以生产出直径分布更窄或产率更高的CNT。

理解权衡

选择催化剂系统需要平衡性能、成本和后处理的复杂性。没有一种“最佳”催化剂适用于所有应用。

催化剂纯度与CNT质量

最终CNT产品的纯度与催化剂直接相关。合成后,金属纳米颗粒仍然存在,通常封装在纳米管的尖端或嵌入其壁中。这些金属杂质可能对最终产品的电子和机械性能产生不利影响。

后合成纯化的挑战

去除残留催化剂是必需的,但通常是一个剧烈的步骤。它通常涉及强酸处理,这可能会损害CNT的结构,在其壁中引入缺陷并缩短其长度。催化剂的选择会影响此纯化步骤的难度。

成本与性能

如前所述,成本效益是CNT合成中的一个主要驱动因素。铁是迄今为止最便宜和最丰富的催化剂,使其成为以大批量产率为主要目标的规模化工业生产的首选。钴和镍更昂贵,但在某些研究或高性能应用中可以提供更好的直径和结构控制。

根据您的目标做出正确的选择

最佳的催化剂系统取决于您的最终目标。通过了解催化剂、载体和生长条件之间的相互作用,您可以根据您的具体需求定制合成。

- 如果您的主要重点是高产率、低成本生产: 沉积在氧化铝(Al₂O₃)载体上的铁(Fe)催化剂是行业标准。

- 如果您的主要重点是高结构质量和纯度: 钴(Co)或双金属催化剂系统可能会提供更好的控制,尽管成本较高且纯化过程可能更复杂。

- 如果您的主要重点是特定的电子性能: 催化剂的选择至关重要,因为它直接影响CNT的直径和手性,而直径和手性又决定了它们是金属的还是半导体的。

最终,催化剂纳米颗粒是碳纳米管非凡结构起源的模板。

总结表:

| 催化剂 | 关键特性 | 常见应用 |

|---|---|---|

| 铁 (Fe) | 高产率、低成本、储量丰富 | 大规模工业生产 |

| 钴 (Co) | 良好的结构控制、成本较高 | 高纯度或专业应用 |

| 镍 (Ni) | 性能均衡、碳分解效率高 | 研究和注重性能的用途 |

| 双金属 (例如 Fe-Mo) | 更窄的直径分布、效率提高 | 先进材料合成 |

准备优化您的碳纳米管合成了吗? 正确的催化剂对于实现所需的CNT直径、结构和纯度至关重要。在KINTEK,我们专注于提供高质量的实验室设备和耗材,以满足先进材料研究(包括CVD工艺)的需求。我们的专业知识可以帮助您为您的特定目标选择理想的催化剂系统,无论您是专注于高产率、卓越质量还是特定的电子性能。请立即联系我们的专家,讨论我们如何支持您实验室在CNT生长及其他领域的技术创新和效率提升。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉