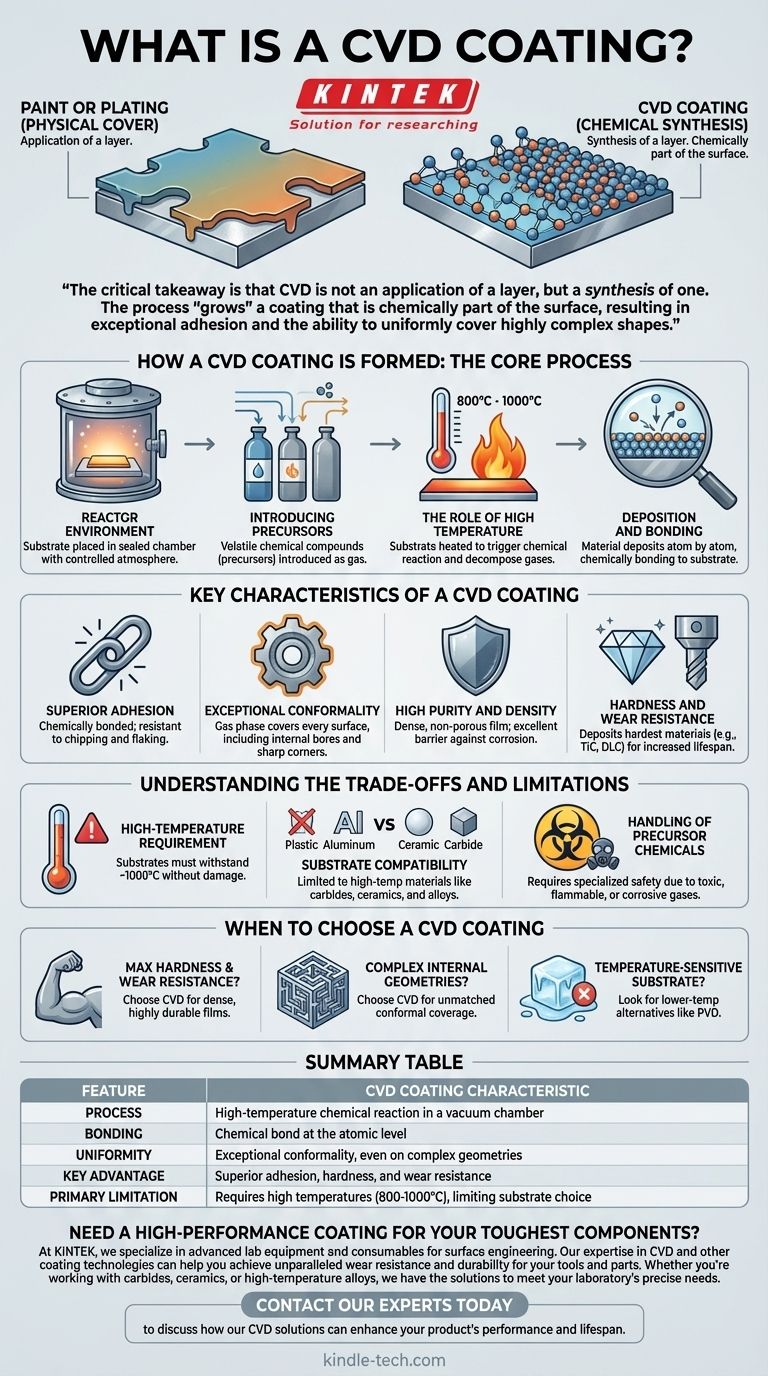

本质上,CVD涂层是通过高温化学过程在表面上生长出的一种高度耐用、薄膜材料。与仅仅覆盖表面的油漆或电镀不同,化学气相沉积(CVD)涉及将反应性气体引入真空室,热量使其分解并在基材上以原子级别直接形成化学键合的新固体层。

关键要点是,CVD不是涂层的应用,而是其合成。该过程“生长”出的涂层在化学上是表面的一部分,从而实现了卓越的附着力以及均匀覆盖高度复杂形状的能力。

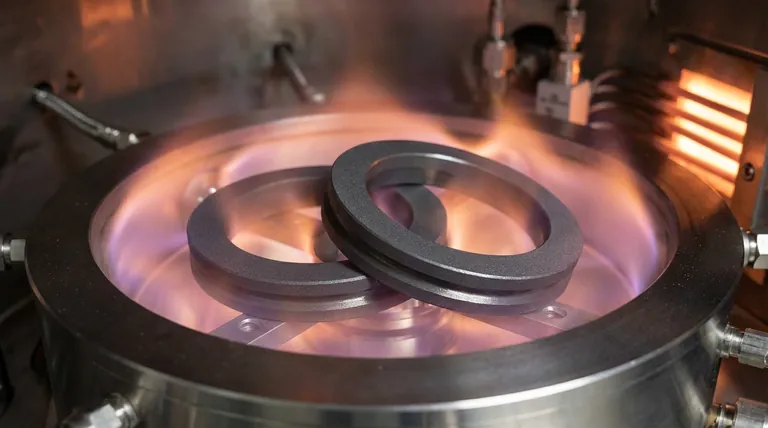

CVD涂层的形成方式:核心工艺

要理解CVD涂层的特性,必须首先了解它是如何创建的。该过程在一个称为CVD反应器的专用设备中进行。

反应器环境

过程始于将部件,即基材,放置在一个密封的腔室中。环境受到严格控制,通常是通过制造真空然后用特定气体回填。

引入前驱体

然后,将被称为前驱体的挥发性化合物以气态引入腔室。这些前驱体经过精心挑选,以包含最终涂层材料所需的原子元素。例如,要制造氮化钛(TiN),会使用四氯化钛(TiCl4)和氮气(N2)等前驱体。

高温的作用

基材被加热到极高的温度,通常在800°C到1000°C之间。这种强热提供了引发化学反应或分解前驱体气体所需的能量。

沉积与键合

当前驱体气体在热基材附近反应时,它们会形成所需的固体涂层材料。这种材料逐个原子沉积到表面上,形成一层薄的、致密的、均匀的薄膜,该薄膜与基材本身化学键合。

CVD涂层的关键特性

独特的制造工艺赋予了CVD涂层一套独特的优势,使其非常适合要求苛刻的应用。

卓越的附着力

由于涂层是化学键合而非物理分层,因此其对基材的附着力异常牢固。这使其具有很强的抗剥落、起皮或分层能力。

出色的保形性

由于该过程依赖于气相,前驱体分子在反应前可以到达部件的每个暴露表面。这使得CVD能够在复杂几何形状上(包括内部孔、螺纹和尖锐的角落)形成完美均匀的涂层。

高纯度和密度

受控的化学反应会产生极其纯净和致密的薄膜。与其他方法不同,该过程会产生无孔涂层,为防腐蚀和耐磨损提供了出色的屏障。

硬度和耐磨性

CVD用于沉积一些已知最硬的材料,例如碳化钛(TiC)和类金刚石碳(DLC)。这些涂层显着提高了承受摩擦和磨损的工具和部件的表面硬度和使用寿命。

理解权衡和局限性

尽管CVD过程功能强大,但并非普遍适用。其主要局限性直接源于沉积所需的条件。

高温要求

CVD最大的限制是热量。基材必须能够承受高达1000°C的温度而不会熔化、变形或其材料特性发生不良变化(例如,失去回火)。

基材兼容性

这种高温要求立即排除了许多材料,例如塑料、铝合金和许多回火钢。该过程通常保留给碳化物、陶瓷和高温钢合金等材料。

前驱体化学品的处理

用作前驱体的气体通常具有毒性、易燃性或腐蚀性。这需要具有先进安全和处理协议的专业、高成本设施,这使其有别于可以在更标准的工业环境中运行的过程。

何时选择CVD涂层

选择正确的涂层技术需要将工艺能力与您的具体目标相匹配。

- 如果您的主要重点是在耐热部件上实现最大的硬度和耐磨性: CVD是一个绝佳的选择,因为它具有致密、化学键合和高度耐用的薄膜。

- 如果您需要均匀地涂覆复杂的内部几何形状或精密的部件: CVD的气相特性在视线工艺失效的地方提供了无与伦比的保形覆盖。

- 如果您的基材对温度敏感或不能暴露于反应性化学品: 您必须寻找低温替代品,例如物理气相沉积(PVD)。

了解这些核心原理可以帮助您选择一种表面处理技术,它不仅仅是一层,而是您部件设计中一个不可或缺的工程化部分。

摘要表:

| 特性 | CVD涂层特性 |

|---|---|

| 工艺 | 真空室中的高温化学反应 |

| 键合 | 原子级别的化学键合 |

| 均匀性 | 即使在复杂几何形状上也能实现卓越的保形性 |

| 主要优势 | 卓越的附着力、硬度和耐磨性 |

| 主要限制 | 需要高温(800-1000°C),限制了基材选择 |

需要为您最坚固的部件提供高性能涂层吗?

在KINTEK,我们专注于表面工程的先进实验室设备和耗材。我们在CVD和其他涂层技术方面的专业知识可以帮助您为工具和部件实现无与伦比的耐磨性和耐用性。无论您处理的是碳化物、陶瓷还是高温合金,我们都有满足您实验室精确需求的解决方案。

立即联系我们的专家,讨论我们的CVD解决方案如何提高您产品的性能和使用寿命。

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 精密加工用CVD金刚石刀具毛坯