高频感应加热的核心是一种用于精密表面处理的工具。它用于需要对导电材料进行快速、高度可控和浅层加热的工业过程。主要应用包括齿轮和轴等钢部件的表面淬火、小型部件的钎焊和焊接,以及半导体制造中需要极高纯度和控制的特殊工艺。

感应加热的关键因素不仅仅是热量本身,而是热量产生的深度。高频专门用于仅需加热部件表面层,而核心材料性能保持不变的应用。

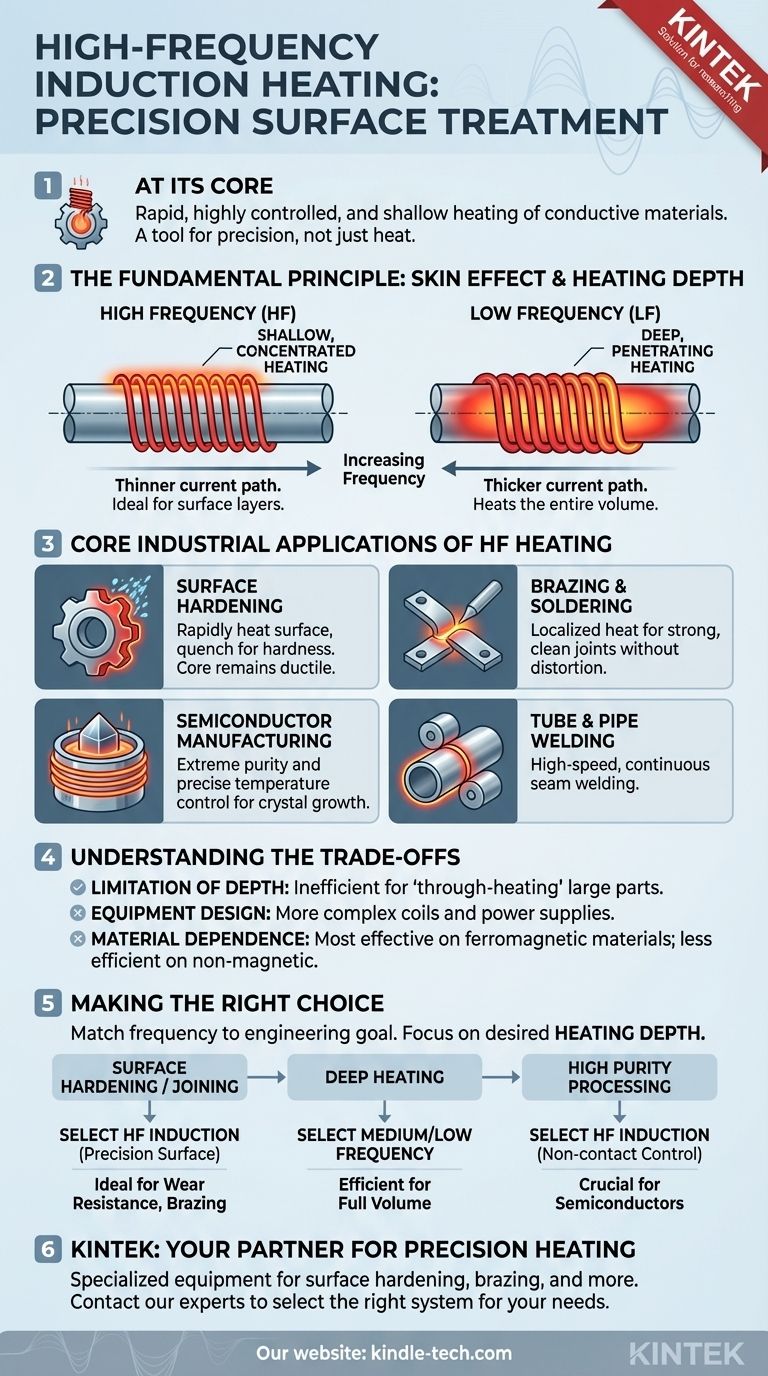

基本原理:频率与加热深度

要理解为何使用高频,您必须首先了解它与加热深度的直接关系。这种被称为“趋肤效应”的物理原理是为您的目标选择正确工艺的关键。

什么是趋肤效应?

在感应加热中,交变磁场在导电部件内感应出电流,而电流流动的电阻会产生热量。趋肤效应描述了这种交变电流主要在导体表面附近流动的趋势。

频率如何控制加热深度

这种电流流动的深度——因此也是加热的深度——与频率成反比。

- 高频 = 更薄的电流路径 = 浅层、集中加热。

- 低频 = 更厚的电流路径 = 深层、穿透性加热。

这种控制使得感应加热成为一种如此精密的制造工具。通过选择频率,工程师可以精确决定部件的加热范围。

“高频”的定义

尽管范围因制造商而异,但感应加热中的“高频”(HF)通常指60 kHz到200 kHz的范围。一些专业应用可以使用高达兆赫(MHz)范围的频率。

高频加热的核心工业应用

高频感应加热的浅层加热深度使其成为表面性能至关重要的工艺的理想选择。

表面和表层淬火

这是最常见的应用。高频加热可以迅速将钢部件(如齿轮齿或轴承滚道)的表面加热到临界温度。当这种加热的表面随后迅速冷却(淬火)时,它会变得极其坚硬和耐磨,而部件的核心则保持较软和更具韧性以吸收冲击。

钎焊和焊接

高频感应非常适合连接部件,尤其是薄或精密的部件。它直接向连接区域提供强烈、局部化的热量,快速熔化钎焊合金,而不会过热或使组件的其余部分变形。这可以形成牢固、清洁的接头,且热应力最小。

半导体制造

诸如直拉法晶体生长和区域熔炼等工艺(用于制造计算机芯片的超纯硅晶体)依赖于感应加热的精确和清洁加热。高频常用于这些设置中,因为它提供了卓越的温度控制,这对于实现所需的材料纯度至关重要。

管材和管道焊接

高频感应广泛用于钢管和管道的焊缝焊接。当扁平钢带被成型为管材时,高频电流被施加到其边缘,在毫秒内将其加热到焊接温度。然后通过压力辊将边缘锻造在一起,以高速形成连续、坚固的焊缝。

了解权衡

虽然功能强大,但高频感应并非万能解决方案。它的有效性受其局限性定义。

深度的局限性

高频加热的主要优点也是其主要缺点。对于需要加热大型部件的整个体积的应用,例如锻造大型钢坯或熔化整坩埚金属,它效率极低。对于这些“透热”任务,需要较低的频率。

设备和线圈设计

高频电源和相关的感应线圈(感应器)在设计和制造上可能比低频对应物更复杂。线圈的几何形状至关重要,因为它必须精确成型和定位,才能有效地将能量传递到目标区域。

材料依赖性

感应加热对居里温度以下的铁磁材料(如钢和铁)最有效。它对非磁性但导电的材料(如铝和铜)效率较低,通常需要更高的功率或不同的频率配置才能达到所需的加热速率。

为您的应用做出正确选择

选择正确的频率是将工艺物理学与您的工程目标相匹配。所需的加热深度应该是您的主要指导。

- 如果您的主要重点是创建耐磨表面:高频感应是表面和表层淬火的标准和最有效方法。

- 如果您的主要重点是连接小型或薄型部件:高频提供快速、局部化的热量,用于精确钎焊和焊接,而不会损坏部件。

- 如果您的主要重点是加热大型部件的整个体积:您应该研究中频或低频感应,因为高频对于深层加热效率不高。

- 如果您的主要重点是高纯度材料加工:高频提供了无与伦比的非接触式控制,适用于半导体晶体生长等应用。

理解频率与深度之间的直接联系,使您能够将感应加热不仅作为热源,而且作为一种精密制造工具来选择。

总结表:

| 应用 | 主要优势 | 典型频率范围 |

|---|---|---|

| 表面淬火 | 在齿轮和轴上形成坚硬、耐磨的表面 | 60 kHz - 200 kHz |

| 钎焊与焊接 | 快速、局部加热,实现牢固连接且不变形 | 60 kHz - 200 kHz |

| 半导体制造 | 晶体生长的极高纯度和温度控制 | 高达MHz范围 |

| 管材和管道焊接 | 高速、连续焊缝焊接 | 60 kHz - 200 kHz |

准备好在您的实验室或制造过程中实施精密加热了吗? KINTEK专注于高频感应加热设备和解决方案,用于表面淬火、钎焊和专业工业应用。我们的专家可以帮助您为特定材料和深度要求选择合适的系统。立即联系我们,讨论我们的实验室设备如何提升您的制造能力并提供卓越成果!

图解指南