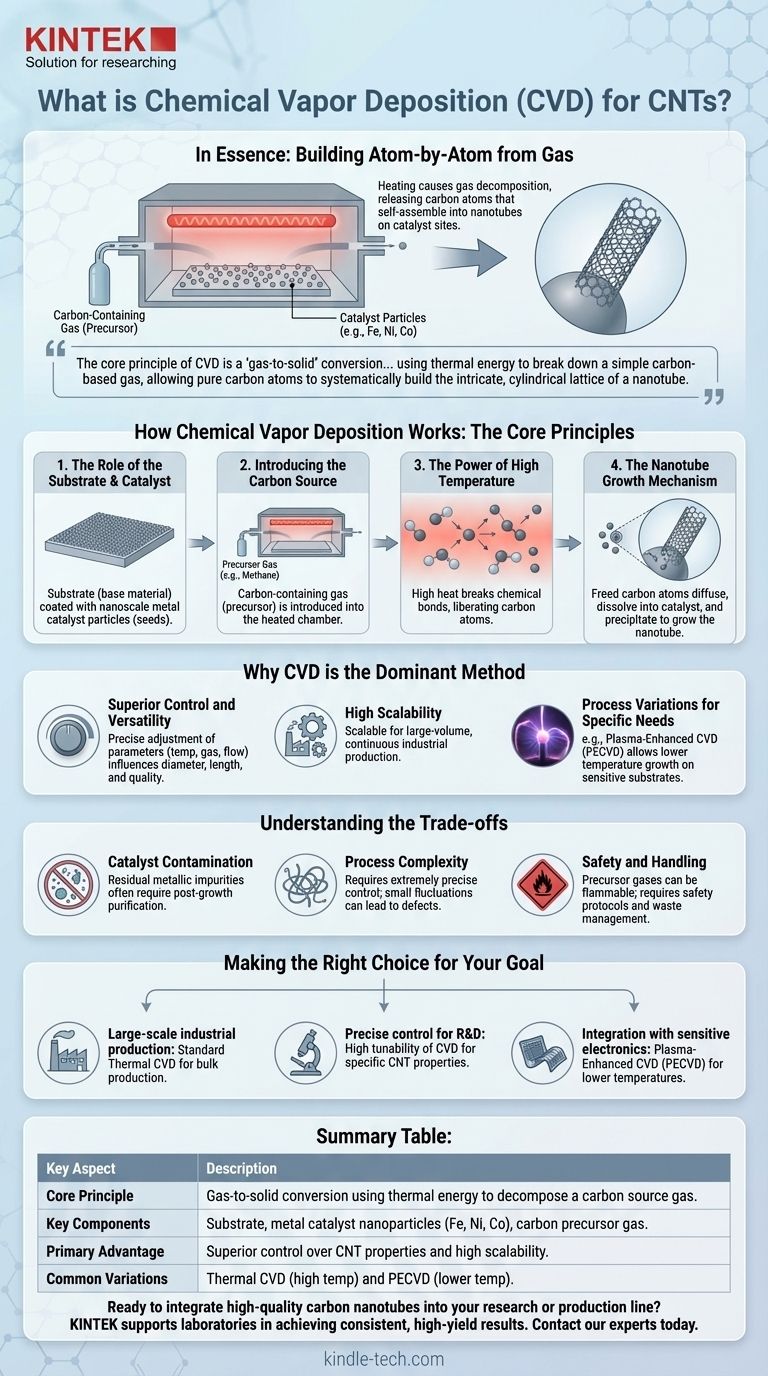

从本质上讲,化学气相沉积(CVD)是一种从气体中逐个原子构建碳纳米管(CNT)的方法。它涉及在一个腔室中加热涂有催化剂颗粒的表面,然后引入含碳气体。高温使气体分解,释放出碳原子,这些碳原子随后在催化剂位点上自组装成纳米管结构。

CVD 的核心原理是“气固转化”。对于碳纳米管而言,这意味着利用热能分解简单的碳基气体,使纯碳原子能够在制备好的表面上有条不紊地构建出复杂的圆柱形石墨烯晶格。

化学气相沉积的工作原理:核心原理

要真正理解 CVD,我们必须将其视为一个受控的多步骤过程。每一步对于合成具有特定性能的高质量纳米管都至关重要。

基底和催化剂的作用

整个过程始于一种称为基底的基础材料。这是纳米管生长的表面。

至关重要的是,对于 CNT 的生长,该基底会涂覆一层薄薄的纳米级催化剂颗粒,通常是铁、镍或钴等金属。这些颗粒是每个纳米管起源和生长的实际“种子”。

引入碳源

一旦基底在反应室内加热到目标温度,就会引入含碳气体(称为前驱体)。

常见的前驱体气体包括甲烷、乙烯或乙炔。选择哪种气体是影响所生产纳米管的质量和类型的一个关键实验变量。

高温的威力

热量是 CVD 过程的引擎。腔室内部的高温(通常为 600-1200°C)提供了打破前驱体气体分子中化学键所需的能量。

这种分解反应有效地将碳原子从气体中释放出来,使其可用于沉积。

纳米管生长机制

释放出的碳原子向加热的基底扩散,并溶解到金属催化剂纳米颗粒中。

当催化剂颗粒被碳过饱和时,碳开始以高度有序的圆柱形石墨烯形式析出。这种析出就是碳纳米管的生长。

为什么 CVD 是主要方法

尽管存在电弧放电和激光烧蚀等较早的方法,但 CVD 已成为生产 CNT 的主要商业和研究工艺。这是由于其具有几个明显的优势。

卓越的控制和多功能性

CVD 工艺对最终产品提供了无与伦比的控制。通过精确调整温度、气体成分、压力和流速等参数,研究人员可以影响纳米管的直径、长度和质量(例如,单壁与多壁)。

高可扩展性

与其他方法不同,CVD 系统可以扩大规模以实现大批量、连续生产。这种可扩展性是它成为工业应用标准的主要原因,在这些应用中需要大量的 CNT。

针对特定需求的工艺变化

CVD 的基本原理可以进行调整。例如,等离子体增强 CVD (PECVD) 使用电场来产生等离子体,这有助于分解前驱体气体。

这使得反应可以在低得多的温度下进行,从而可以在不能承受传统 CVD 高温的敏感基底(如塑料或某些电子元件)上直接生长 CNT。

了解权衡

尽管 CVD 具有优势,但它也面临挑战。了解这些对于其成功实施至关重要。

催化剂污染

由于纳米管直接从金属催化剂颗粒生长出来,最终产品通常含有残留的金属杂质。几乎总是需要进行后生长纯化步骤,这增加了工艺的复杂性和成本。

工艺复杂性

要获得高质量、均匀的 CNT,需要对多个变量进行极其精确的控制。温度或气体流量的微小波动都可能导致纳米管结构出现缺陷或批次质量不一致。

安全与操作

CVD 中使用的前驱体气体(如甲烷和乙炔)通常易燃,需要专门的操作和安全规程。该过程还会产生必须妥善处理的废副产品。

根据您的目标做出正确的选择

最佳方法完全取决于您的最终目标。

- 如果您的主要重点是大规模工业生产: 标准热 CVD 是批量生产 CNT 的既定、可扩展且最具成本效益的方法。

- 如果您的主要重点是研发的精确控制: CVD 参数的高可调性使其成为研究和制造具有所需特性的特定类型 CNT 的理想平台。

- 如果您的主要重点是与敏感电子设备的集成: 必须选择低温变化(如等离子体增强 CVD (PECVD)),以避免损坏底层组件。

最终,化学气相沉积为创造有史以来最出色的材料之一提供了一个强大且适应性强的平台。

总结表:

| 关键方面 | 描述 |

|---|---|

| 核心原理 | 利用热能分解碳源气体的气固转化过程。 |

| 关键组成部分 | 基底、金属催化剂纳米颗粒(例如 Fe、Ni、Co)和碳前驱体气体(例如甲烷)。 |

| 主要优势 | 对 CNT 特性(直径、长度、质量)的卓越控制,以及高工业化生产的可扩展性。 |

| 常见变化 | 热 CVD(高温)和等离子体增强 CVD (PECVD),用于在敏感材料上进行低温生长。 |

准备好将高质量的碳纳米管集成到您的研究或生产线中了吗? CVD 的精确控制和可扩展性对于成功至关重要。KINTEK 专注于提供可靠的 CNT 合成所需的实验室设备和耗材。我们的专业知识支持实验室实现一致的高产出结果。立即联系我们的专家,讨论我们如何满足您的特定实验室需求。

图解指南