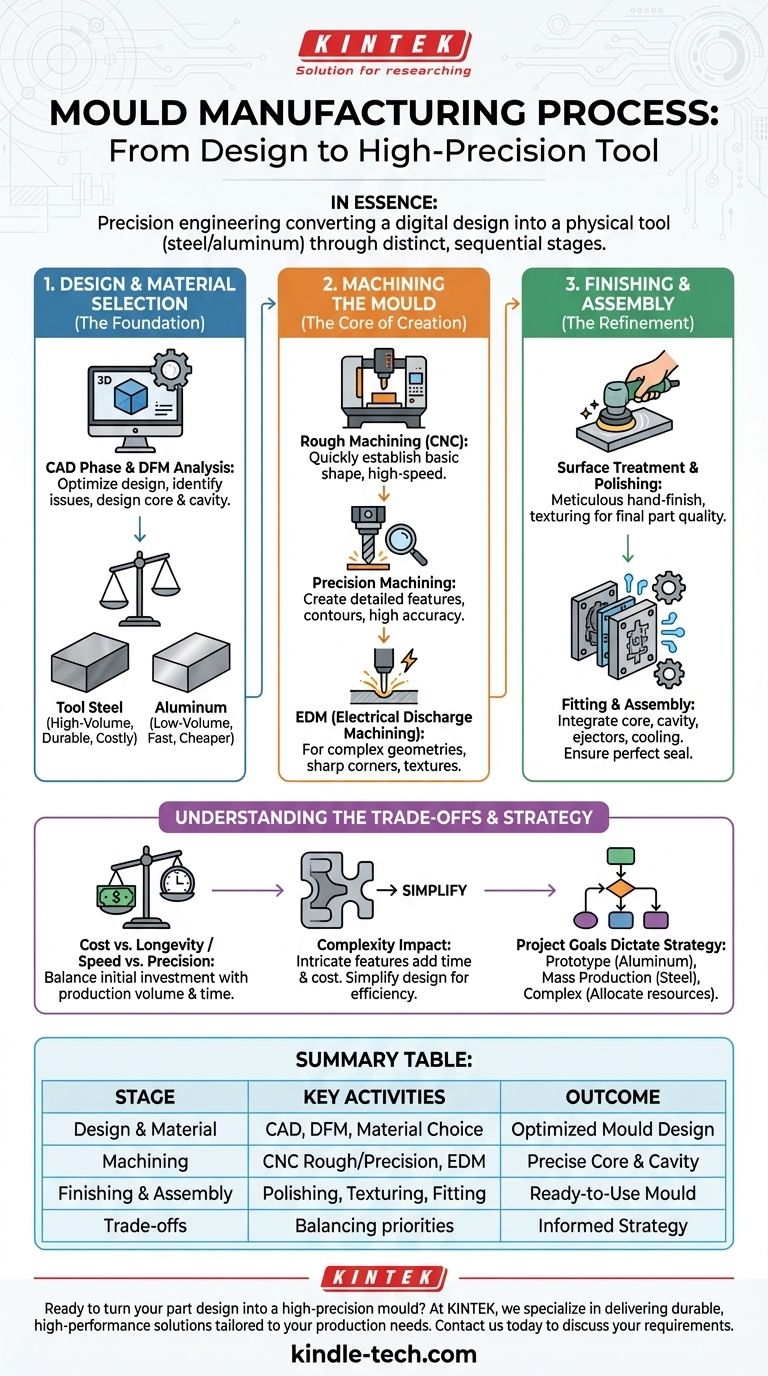

本质上,模具制造是一个精密工程过程,它将数字零件设计转化为物理工具,通常由钢或铝制成。它涉及几个不同的阶段,从计算机辅助设计(CAD)开始,接着是模具型芯和型腔的精密加工,最后是细致的精加工、抛光和组装,以确保最终的塑料零件符合精确的规格。

最终生产运行的质量、成本和速度在第一个零件成型之前就已经确定了。了解模具制造过程不仅仅是技术上的好奇;它是对产品设计和预算做出战略决策的关键。

基础:设计与材料选择

模具制造过程始于计算机,而非工厂车间。这个初始的数字阶段可以说是最关键的,因为在此阶段做出的决策会对整个项目产生连锁反应。

从零件到模具:CAD阶段

首先,对最终零件的3D模型进行可制造性设计(DFM)分析。此分析识别潜在问题,例如尖锐的内角、零件顶出所需的拔模角不足或壁厚过薄。

零件设计优化后,工程师设计模具本身。这包括创建两个主要部分——型芯(“阳”侧)和型腔(“阴”侧)——它们将形成零件的形状。此设计还包括关键的子系统,例如输送塑料的流道系统和控制温度的冷却通道。

选择合适的金属:钢与铝

模具材料的选择是基于生产量和预算的基本决策。

工具钢是批量生产的标准材料。它极其耐用,能够承受注塑成型的高压和高温,可生产数百万个零件。然而,它更硬,加工时间更长,因此前期成本更高。

铝通常用于原型制作和小批量生产。它更软,加工速度快得多,显著降低了模具的初始成本和交货时间。其较低的耐用性意味着它只能生产数千个而非数百万个零件。

创造的核心:模具加工

设计完成并选定材料后,将金属毛坯块转化为精密工具。这是一个减材过程,通过精确去除材料来创建最终形状。

粗加工:成型毛坯

该过程始于计算机数控(CNC)加工。大型数控铣床从毛坯块中切除大量金属,快速建立模具型芯和型腔的基本形状。这是一个高速但精度较低的步骤,主要侧重于大批量材料去除。

精密加工:创建细节

粗加工之后,模具进行更精细、更高精度的数控加工。使用更小的切削工具和更慢的速度,机器以极高的精度创建零件几何形状的详细特征、轮廓和最终尺寸。

电火花加工(EDM):用于复杂几何形状

对于传统切削工具无法创建的特征——例如尖锐的内角、深而窄的筋条或复杂的纹理——则使用电火花加工(EDM)。该过程使用精确成形的电极和电火花来腐蚀金属,实现铣削无法达到的复杂形状。

精修与组装:画龙点睛

加工好的模具尚未准备好投入生产。它需要仔细的手工精加工和组装才能正常运行。

表面处理和抛光

形成零件的模具表面经过手工或专用设备精心抛光。抛光程度——从哑光表面到镜面光泽——直接转化为最终塑料零件的表面光洁度。在此阶段还可以将纹理蚀刻到表面上。

装配与组装

最后,模具的所有组件都被组装起来:型芯、型腔、顶针(用于推出零件)、滑块(用于倒扣等特征)和冷却系统。两个半部分被仔细地组装在一起,以确保完美密封,防止塑料泄漏(一种称为“飞边”的缺陷)。然后对组装好的模具进行测试,以确认其已准备好投入生产。

理解权衡

选择模具制造策略涉及平衡相互冲突的优先事项。明智的决策需要理解这些权衡。

成本与寿命

铝模具提供较低的初始投资和快速周转,但磨损相对较快。淬硬钢模具成本显著更高,制造时间更长,但在大批量生产中,每个零件的成本更低。

速度与精度

为了节省时间而仓促进行DFM分析或加工过程,往往会导致模具出现缺陷。这可能导致零件有缺陷、模具返工成本高昂以及生产严重延迟,从而抵消任何初始的时间节省。

复杂性的影响

零件设计中的每个复杂特征——例如需要滑块的倒扣、需要EDM的精细纹理或极严格的公差——都会显著增加模具制造过程的时间和成本。简化设计是降低模具成本最有效的方法。

为您的项目做出正确选择

您的项目目标应决定您的模具制造策略。使用这些指南来使您的方法与您的需求保持一致。

- 如果您的主要重点是快速原型制作或小批量生产:选择铝模具以最大程度地降低前期成本和交货时间。

- 如果您的主要重点是批量生产(100,000+件):投资淬硬P20或H13钢模具,以实现最大的耐用性和长期成本效益。

- 如果您的零件具有复杂的几何形状或纹理:为EDM等高级工艺分配额外的预算和时间,并优先在早期进行彻底的可制造性设计审查。

通过将模具视为长期制造资产而非简单的工具,您可以做出更明智的决策,确保产品成功上市。

总结表:

| 阶段 | 主要活动 | 结果 |

|---|---|---|

| 设计与材料选择 | CAD、DFM分析、钢与铝的选择 | 针对生产量优化的模具设计 |

| 加工 | CNC粗加工、精密加工、用于复杂特征的EDM | 精确的型芯和型腔形状 |

| 精加工与组装 | 抛光、纹理化、顶针和冷却系统的安装 | 可用于注塑成型的模具 |

| 权衡 | 成本与寿命、速度与精度、复杂性影响 | 为项目成功制定明智的策略 |

准备好将您的零件设计转化为高精度模具了吗?

在KINTEK,我们专注于提供耐用、高性能的实验室设备和耗材,以满足您的生产需求。无论您需要快速原型铝模具还是用于大批量生产的高产量钢模具,我们的专业知识都能确保您的项目以效率、准确性和长期价值为目标而构建。

立即联系我们,讨论您的模具制造需求,让KINTEK助您以精确和可靠性将产品变为现实。

图解指南