从本质上讲,通过化学气相沉积(CVD)方法合成碳纳米管(CNT)是一个从原子层面“生长”管子的过程。它涉及将含碳气体引入高温反应室,其中金属催化剂分解该气体。由此产生的碳原子随后在基底上组装,形成纳米管独特的圆柱形结构。

催化CVD已成为生产碳纳米管的主导工业方法,因为它在结构控制和成本效益之间提供了无与伦比的平衡。然而,这种控制带来了重大的操作挑战,主要与高温和危险材料的管理有关。

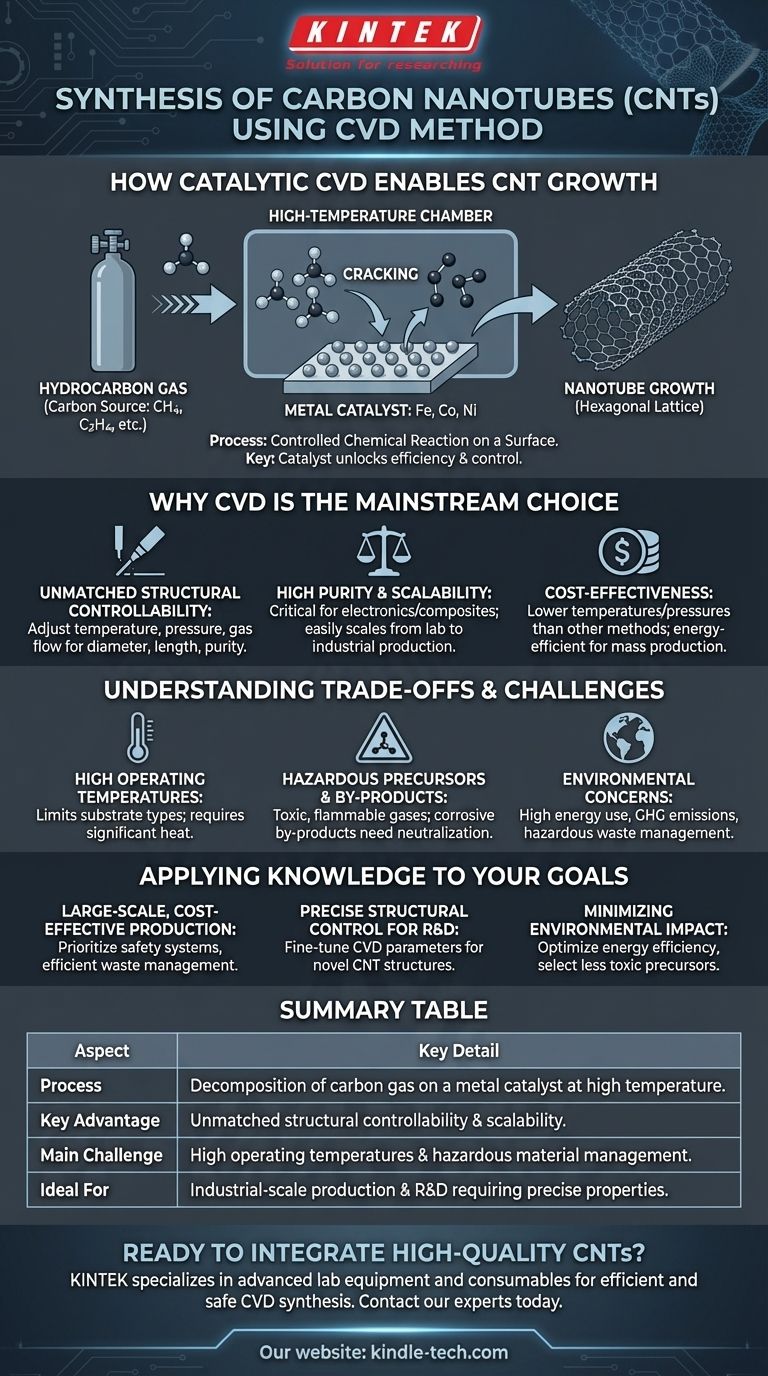

催化CVD如何实现碳纳米管的生长

CVD过程不仅仅是沉积;它是表面上受控的化学反应。对于碳纳米管而言,引入催化剂是开启整个过程的关键,使其更高效、更可控。

碳源的作用

该过程始于将甲烷、乙烯或乙炔等烃类气体引入反应室。该气体充当“原料”或原材料,提供构建纳米管所需的碳原子。

金属催化剂的功能

在反应开始之前,基底会用一层薄薄的金属催化剂纳米颗粒(通常是铁、钴或镍)进行准备。在高温下,这些催化剂颗粒是发生反应的地方。它们有效地“裂解”烃类气体,吸收碳原子。

生长的机理

一旦催化剂纳米颗粒被碳饱和,碳就开始析出。这种析出以高度有序的方式发生,形成了碳纳米管的六方晶格。只要催化剂保持活性并且持续供应碳源,碳纳米管就会继续生长。

为什么CVD是碳纳米管的主流选择

尽管存在电弧放电和激光烧蚀等其他方法,但由于一系列实际优势,CVD在研究和商业生产中都受到青睐。

无与伦比的结构可控性

CVD的决定性优势在于控制。通过仔细调整温度、压力、气体流速和气体浓度等工艺参数,操作人员可以影响碳纳米管的最终特性,例如它们的直径、长度和纯度。

高纯度和可扩展性

CVD能够合成高纯度的碳纳米管,这对于电子和复合材料应用至关重要。更重要的是,该过程具有高度的可扩展性,使其比其他方法更容易从实验室规模的实验过渡到大批量工业生产。

成本效益

与激光烧蚀或电弧放电的高能要求相比,催化CVD可以在较低的温度和压力下运行。这使其成为大规模生产中更节能、因此更具成本效益的方法。

理解权衡与挑战

没有哪个技术过程是没有缺点的。对CVD的客观评估需要承认其重大的挑战,这些挑战主要集中在安全和环境影响上。

高操作温度

即使有催化剂降低反应温度,该过程仍然需要大量的热量。这些高温可能会限制可使用的基底类型,因为许多材料可能会在热力学上变得不稳定。

危险的前体和副产品

许多化学前体(碳源气体)具有高毒性、易燃性或危险性。此外,化学反应会产生有毒和腐蚀性副产品,必须对其进行中和,这增加了操作的复杂性和成本。

环境和生态毒性问题

合成过程是碳纳米管生命周期中潜在生态毒性的主要来源。这源于高能耗、温室气体排放,以及与工艺本身和其危险废物流中和相关的材料消耗。

将这些知识应用于您的目标

您使用CVD的方法应由您的最终目标决定。了解该方法的优势和劣势,可以帮助您调整策略以获得最佳结果。

- 如果您的主要重点是大规模、具有成本效益的生产: CVD是明确的行业选择,但您必须优先投资于强大的安全系统和高效的废物流管理。

- 如果您的主要重点是研发的精确结构控制: CVD参数的精细可调性使其成为实验和开发用于特定应用的新型CNT结构的理想平台。

- 如果您的主要重点是最大限度地减少环境影响: 您的努力应集中于优化能源效率和选择毒性最低的前体,因为这些因素代表了CVD过程的主要不利因素。

通过了解其强大的功能和固有的挑战,您可以有效地利用CVD方法来实现您的特定材料合成目标。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 过程 | 碳气在高温下在金属催化剂上分解 |

| 主要优势 | 无与伦比的结构可控性和可扩展性 |

| 主要挑战 | 高操作温度和危险材料管理 |

| 最适合 | 工业规模生产和需要精确CNT特性的研发 |

准备将高质量的碳纳米管集成到您的研究或生产线中? KINTEK 专注于提供高效和安全的CVD合成所需的高级实验室设备和耗材。我们的专业知识确保您实现项目所需的精确结构控制和纯度。立即联系我们的专家,讨论我们如何支持您在纳米技术和材料科学领域的实验室特定需求。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于层压和加热的真空热压炉