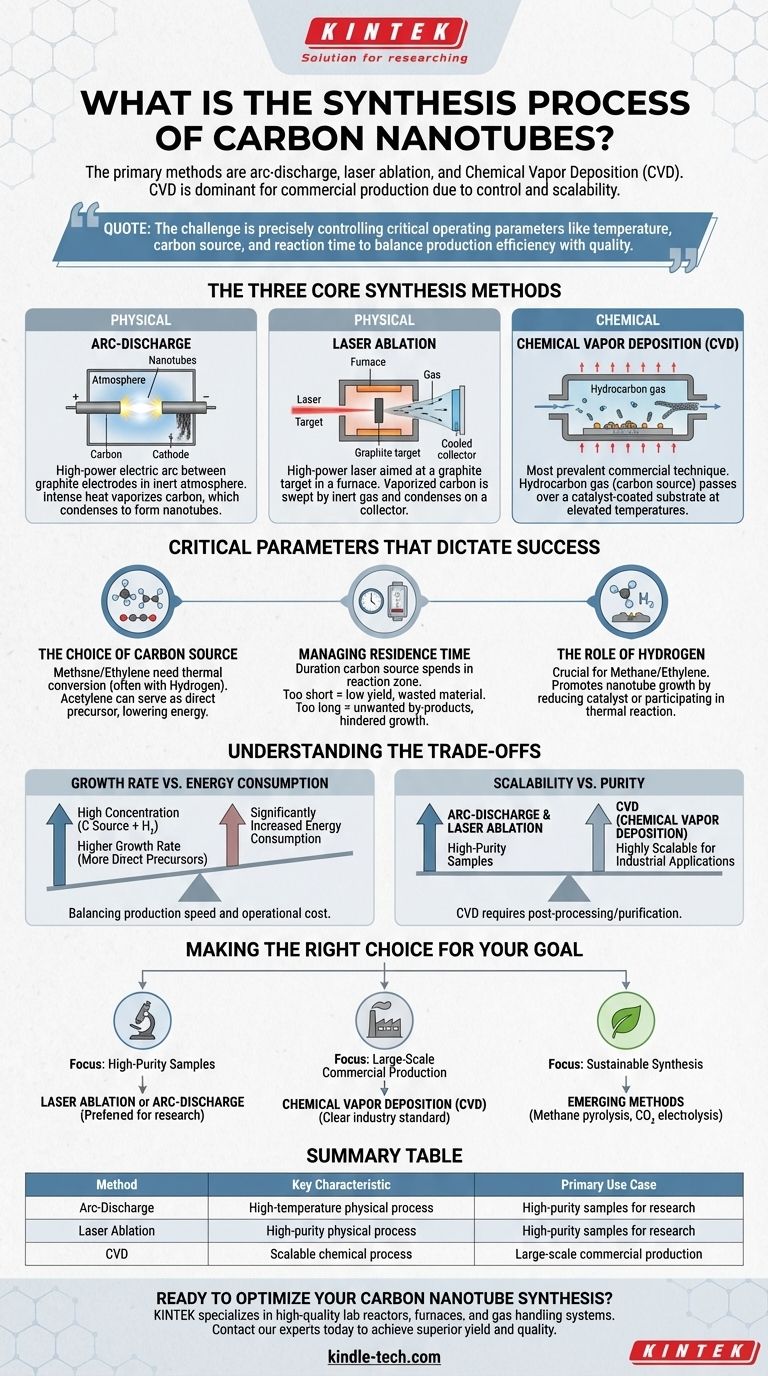

合成碳纳米管的主要方法是电弧放电、激光烧蚀和化学气相沉积(CVD)。虽然电弧放电和激光烧蚀是传统的高温技术,但由于其卓越的控制能力和可扩展性,CVD已成为商业规模生产的主导工艺。

碳纳米管合成中的挑战不仅仅是选择一种方法,而是精确控制一系列关键操作参数——如温度、碳源和反应时间——以平衡生产效率和所需的材料质量。

三种核心合成方法

从宏观上看,生产碳纳米管的方法可分为物理沉积和化学沉积两大类。前两种方法是物理方法,依赖于高能量来汽化纯碳;而第三种是化学方法,依赖于碳氢化合物气体的分解。

电弧放电 (Arc-Discharge)

该方法在惰性气氛中,利用两个石墨电极之间产生的高功率电弧。强烈的热量使正极的碳汽化,然后在较冷的负极上凝结形成碳纳米管。

激光烧蚀 (Laser Ablation)

在此过程中,高功率激光束对准高温炉内的石墨靶材。激光的能量使碳汽化,然后被惰性气体吹扫到冷却的收集器上,纳米管在此处组装成型。

化学气相沉积 (Chemical Vapor Deposition, CVD)

CVD是最普遍的商业技术。它涉及在高温下将碳氢化合物气体(碳源)通过涂有金属催化剂颗粒的基底。催化剂分解气体,释放出的碳原子重新组装成纳米管。

决定成功的关键参数

任何合成过程的最终质量、产率和效率都由几个关键变量决定。掌握这些参数对于获得一致和可预测的结果至关重要。

碳源的选择

在CVD中使用的碳氢化合物气体的类型会显著影响所需的能量。像甲烷和乙烯这样的气体需要一个热转化过程,通常在氢气的辅助下,才能形成纳米管生长所需的直接碳前体。

相比之下,乙炔可以直接作为前体使用,无需额外的热转化,从而降低了过程的总体能耗要求。

管理停留时间

停留时间是碳源在反应区停留的时间。必须仔细优化此参数。

停留时间过短会导致碳源积累不足,造成材料浪费和产率低下。

停留时间过长可能导致碳源补充受限以及不需要的副产物积累,从而阻碍生长。

氢气的作用

对于甲烷和乙烯等碳源,氢气起着至关重要的作用。它可以促进纳米管的生长,方法是帮助还原催化剂或直接参与产生碳前体的热反应。

理解权衡

优化碳纳米管合成是一个在相互竞争的因素之间不断寻求平衡的过程。理解这些权衡是开发高效工艺的关键。

生长速率与能耗

使用高浓度的碳源和氢气可以带来更高的生长速率,因为可用的直接碳前体更多。

然而,这种策略也会导致能耗显著增加。必须调整工艺,以在生产速度和运营成本之间找到最佳平衡。

可扩展性与纯度

像电弧放电和激光烧蚀这样的传统方法以生产高纯度碳纳米管而闻名,但通常难以且成本高昂,无法扩大规模以进行大批量生产。

化学气相沉积(CVD)具有高度的可扩展性,使其成为工业应用的标准。然而,所得的纳米管通常需要后处理和纯化,以去除残留的催化剂材料。

根据目标做出正确选择

理想的合成策略完全取决于您的最终目标。

- 如果您的主要重点是用于研究的高纯度样品: 激光烧蚀或电弧放电通常是首选方法。

- 如果您的主要重点是大规模商业生产: 鉴于其可扩展性和工艺控制,化学气相沉积(CVD)是明确的行业标准。

- 如果您的主要重点是可持续合成: 使用绿色原料(如甲烷热解或捕获的CO2电解)的新兴方法代表了生产的未来。

归根结底,掌握碳纳米管的合成在于精确控制其核心变量,以匹配您的特定应用。

总结表:

| 方法 | 关键特征 | 主要应用场景 |

|---|---|---|

| 电弧放电 | 高温物理过程 | 用于研究的高纯度样品 |

| 激光烧蚀 | 高纯度物理过程 | 用于研究的高纯度样品 |

| 化学气相沉积 (CVD) | 可扩展的化学过程 | 大规模商业生产 |

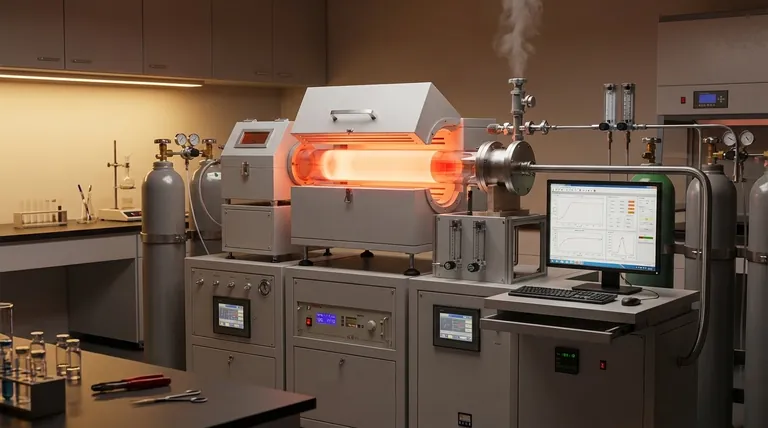

准备优化您的碳纳米管合成了吗? 正确的实验室设备对于精确控制温度、气体流量和催化剂制备等参数至关重要。KINTEK 专注于高质量的实验室反应器、炉子和气体处理系统,专为先进材料的研发而设计。请立即联系我们的专家,讨论我们的解决方案如何帮助您在纳米管生产中实现卓越的产率和质量。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 分体式真空站化学气相沉积系统设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD