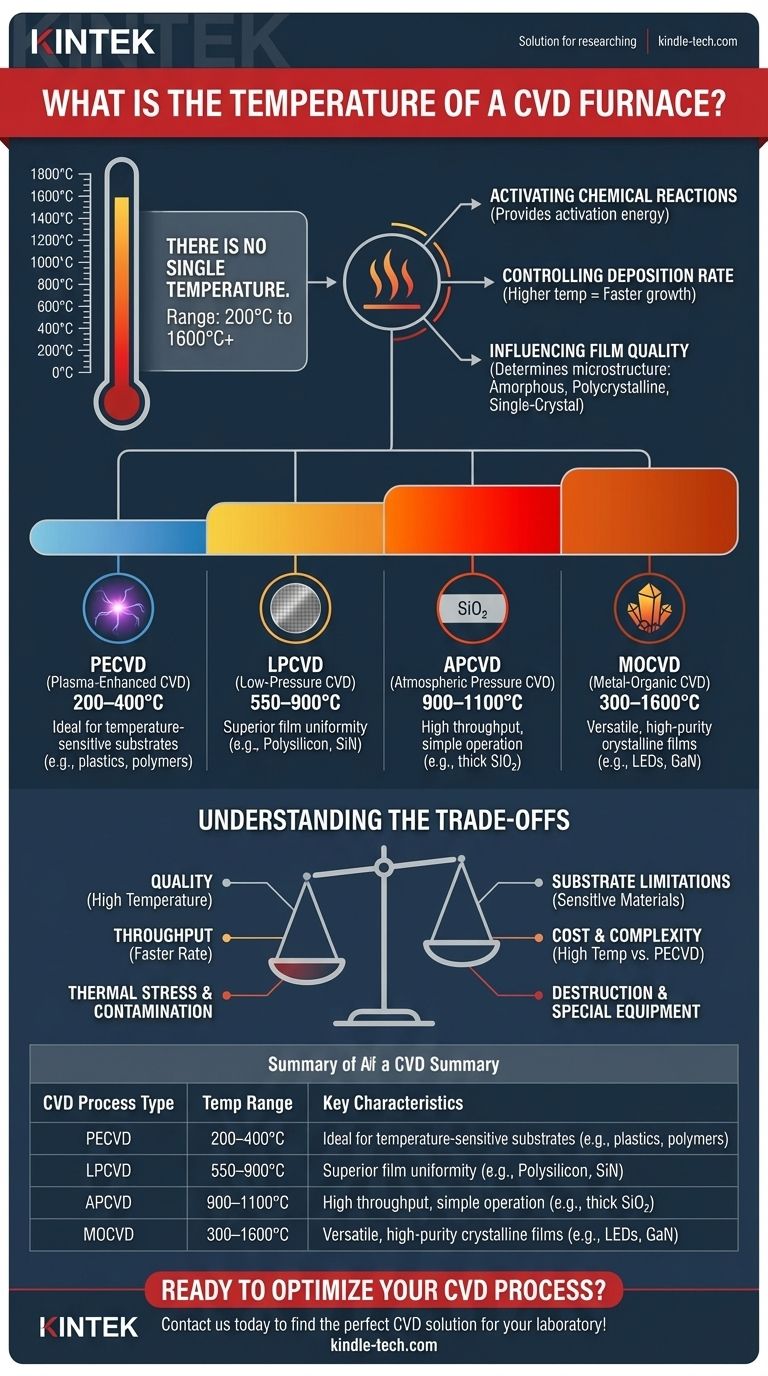

化学气相沉积(CVD)炉没有单一的固定温度。所需的温度完全取决于被沉积的具体材料和所使用的CVD工艺类型,其操作窗口范围从低至200°C到超过1600°C。温度是决定化学反应、生长速率和最终沉积薄膜质量的主要控制参数。

CVD炉的温度不是一个固定数值,而是一个关键变量,它提供引发化学反应所需的能量。选择正确的温度需要平衡薄膜质量、沉积速度和基板材料的热限制之间的需求。

为什么温度是CVD中的驱动力

在任何CVD工艺中,前驱体气体被引入含有基板的反应室。为了在基板上形成固体薄膜,这些气体必须发生反应。温度是启动和控制这些反应的基本工具。

激活化学反应

前驱体分子在室温下通常是稳定的。热量提供了分解前驱体气体中化学键所需的活化能,使它们能够相互反应或在基板表面分解。如果没有足够的热能,就不会发生沉积。

控制沉积速率

通常,较高的温度会导致更快的化学反应。这转化为更高的沉积速率,意味着薄膜在更短的时间内生长得更厚。然而,这种关系不是无限的;在非常高的温度下,工艺可能会受限于新鲜气体供应到表面的速度。

影响薄膜质量

温度对沉积薄膜的微观结构有深远的影响。它可能是沉积非晶态(无序)、多晶态(许多小晶粒)或单晶态(完美、连续的晶格)薄膜的决定因素。它还影响薄膜的密度、应力和纯度。

CVD温度的宽广光谱

不同的CVD技术是专门为在不同温度范围内运行而开发的,通常是为了适应不同的材料或基板。

常压CVD (APCVD)

APCVD在大气压下运行,通常需要高温(900–1100°C)。这是一种相对简单、高通量的技术,常用于半导体制造中在硅片上沉积二氧化硅的厚层。

低压CVD (LPCVD)

通过降低腔室压力,LPCVD工艺通常可以在比APCVD稍低的温度下运行,同时实现卓越的薄膜均匀性。温度仍然很重要,例如,多晶硅的温度为550-650°C,氮化硅的温度约为900°C。

等离子体增强CVD (PECVD)

对于温度敏感的应用,PECVD是改变游戏规则的技术。它不完全依赖热能,而是使用射频(RF)产生的等离子体来分解前驱体气体。这使得能够在低得多的温度下沉积,通常为200–400°C,非常适合在不能承受高温的塑料、聚合物或完全制造好的器件上沉积薄膜。

金属有机CVD (MOCVD)

MOCVD是一种高度通用的技术,用于生长高纯度晶体薄膜,特别是用于LED和高频电子器件的化合物半导体。温度范围非常宽(300–1600°C),完全取决于材料体系。例如,生长氮化镓(GaN)需要远高于1000°C的温度。

理解权衡

选择温度不仅仅是满足最低要求;这是一个基于关键权衡的战略决策。

质量与吞吐量

虽然较高的温度通常会提高沉积速率(吞吐量),但它们也可能引入不希望的副作用。过高的热量可能导致薄膜产生热应力,导致开裂,或导致基板中的原子扩散到生长的薄膜中,使其受到污染。

基板限制

这通常是最重要的限制。你不能在塑料基板上进行900°C的LPCVD氮化硅工艺,因为它会立即被毁坏。同样,在带有铝布线的微芯片上沉积最终钝化层需要低温PECVD工艺,以避免金属互连熔化。

成本与复杂性

高温炉(高于1200°C)需要专门的加热元件、腔室材料(如石英或碳化硅)和大量的电力消耗,使其制造成本和操作成本更高。PECVD系统虽然在低温下运行,但增加了射频等离子体产生和匹配网络的复杂性和成本。

为您的工艺选择正确的温度窗口

您选择的CVD工艺及其温度与您的最终目标从根本上联系在一起。您需要的材料和您拥有的基板将决定所需的温度窗口。

- 如果您的主要重点是用于电子或光学的高质量单晶薄膜: 您很可能需要一种高温MOCVD或LPCVD工艺,它提供足够的能量来实现完美的原子排列。

- 如果您的主要重点是在温度敏感的基板(如聚合物或成品器件)上沉积: 低温PECVD工艺是您唯一可行的选择,因为等离子体提供了热量无法提供的能量。

- 如果您的主要重点是高产量、低成本地沉积简单材料,如二氧化硅: 高温APCVD或LPCVD工艺通常能提供速度和成本效益的最佳平衡。

归根结底,温度是您用来控制通过CVD创建的材料的化学性质、结构和特性的主要控制杆。

总结表:

| CVD工艺类型 | 典型温度范围 | 关键特性 |

|---|---|---|

| APCVD | 900–1100°C | 高吞吐量,操作简单,用于厚二氧化硅层 |

| LPCVD | 550–900°C | 卓越的薄膜均匀性,用于多晶硅和氮化硅 |

| PECVD | 200–400°C | 低温工艺,适用于温度敏感的基板 |

| MOCVD | 300–1600°C | 多功能,用于LED等高纯度晶体薄膜(如GaN) |

准备好使用合适的炉子优化您的CVD工艺了吗? KINTEK专注于高性能实验室设备,包括根据您的特定材料和基板要求定制的CVD炉。无论您是需要用于半导体薄膜的高温稳定性,还是用于精密基板的低温PECVD能力,我们的专家都可以帮助您实现卓越的薄膜质量和沉积效率。立即联系我们,讨论您的应用并找到适合您实验室的完美CVD解决方案!

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 1400℃氮气和惰性气氛可控气氛炉

- 1700℃ 可控气氛炉 氮气保护炉