薄膜蒸发理论的核心在于显著提高传热速率并降低物质的热应力。这是通过机械地将液体铺展成非常薄的湍流薄膜,覆盖在加热表面上(通常在真空下),从而使挥发性组分几乎瞬时蒸发来实现的。

根本目标不仅仅是使液体沸腾,而是以最快的速度和最小的热损伤分离其组分。薄膜蒸发通过操纵表面积和压力来创造一个既高效又极其温和的过程,从而精通此道。

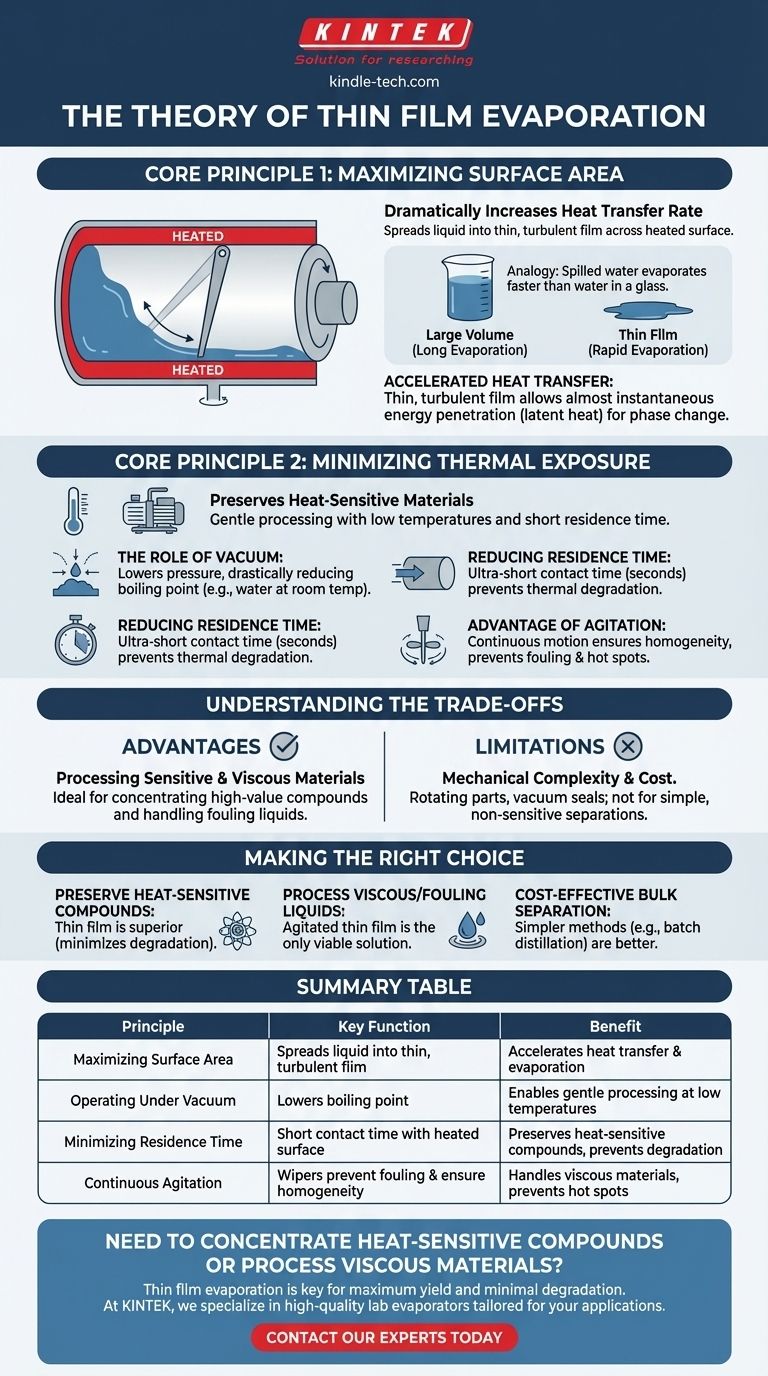

核心原理:最大化表面积

蒸发效率与您将热量传递到液体中的速度以及所得蒸汽逸出的难易程度直接相关。

创建薄膜

在薄膜蒸发器中,进料液体不会在大锅中沸腾。相反,它以非常薄的层分布在加热圆筒的内壁上。

这通常通过旋转叶片、刮板或滚轮系统实现,这些系统持续铺展液体。在实验室规模的旋转蒸发仪中,烧瓶本身的旋转即可达到这种效果。

大表面积与体积比的威力

通过将液体铺展开,您相对于总体积而言,大大增加了暴露于热量的表面积。

想象一下水洒在热人行道上。薄薄的水坑在几秒钟内蒸发,而相同量的水在杯子里则需要数小时才能蒸发。薄膜技术在受控环境中应用了这一精确原理。

加速传热

薄而湍流的薄膜对传热的阻力极低。来自加热壁的能量几乎可以瞬时穿透整个液层,为快速发生相变提供必要的能量(汽化潜热)。

第二原理:最小化热暴露

对于制药、食品和特种化学品行业的许多材料而言,热量是敌人。长时间暴露,即使是中等温度,也可能导致降解、效力损失或不良副作用。

真空的作用

薄膜蒸发器几乎总是在高真空下运行。降低系统内部的压力会大大降低液体的沸点。

例如,水在海平面沸点为100°C(212°F),但在强真空下,它可以在室温下沸腾。这使得蒸发可以在更低、更安全的温度下进行。

减少停留时间

由于蒸发非常迅速,物料在加热蒸发器中停留的时间(其停留时间)非常短——通常只有几秒钟。

这种低温(由于真空)和短停留时间的结合是温和处理热敏材料而不损坏它们的关键。

搅拌的优势

旋转刮板的持续运动不仅仅是形成薄膜。它提供持续搅拌,确保薄膜均匀,并防止任何部分液体粘附在壁上并过热(称为“结垢”或“热点”)。

这对于粘性或热敏产品尤其重要,这些产品在标准蒸发器中会迅速烧焦或降解。

理解权衡

没有哪项技术对所有应用都是完美的。了解局限性与了解优点同样重要。

主要优势:处理敏感和粘性材料

在低温、短停留时间下操作的能力使这项技术成为浓缩或分离高价值、热敏化合物的理想选择。机械刮擦作用还使其能够处理在静态系统中无法处理的粘性或易结垢液体。

局限性:机械复杂性和成本

这些系统涉及旋转内部部件、复杂的真空密封和精密工程。这使得它们比简单的批量蒸馏塔或锅式蒸发器更昂贵,机械维护也更复杂。

局限性:不适合简单分离

如果您正在分离非敏感、低粘度材料(例如从水中分离盐),那么薄膜蒸发器的复杂性和成本是不必要的。一种更简单、更具成本效益的技术就足够了。

为您的目标做出正确选择

您是否使用薄膜蒸发器的决定必须基于您材料的特性和期望的结果。

- 如果您的主要重点是保存热敏化合物:薄膜蒸发是优越的方法,因为它通过降低沸点和缩短停留时间来最大限度地减少热降解。

- 如果您的主要重点是处理粘性或易结垢液体:搅拌式薄膜蒸发器的机械作用通常是确保高效传热和防止产品积聚的唯一可行解决方案。

- 如果您的主要重点是非敏感材料的经济高效的大规模分离:更简单的方法,如批量蒸馏,可能是一个更实用和经济的选择。

通过理解表面积、压力和时间之间的相互作用,您可以有效地利用蒸发技术来满足您的特定处理需求。

总结表:

| 原理 | 关键功能 | 优点 |

|---|---|---|

| 最大化表面积 | 将液体铺展成薄而湍流的薄膜 | 显著加速传热和蒸发速率 |

| 在真空下操作 | 降低液体的沸点 | 实现低温温和处理 |

| 最小化停留时间 | 与加热表面接触时间短 | 保存热敏化合物并防止降解 |

| 持续搅拌 | 刮板防止结垢并确保均匀性 | 处理粘性材料并防止热点 |

需要高效浓缩热敏化合物或处理粘性材料?薄膜蒸发理论是实现您的目标,获得最大产率和最小降解的关键。在KINTEK,我们专注于提供高质量的实验室设备,包括专为严苛实验室应用量身定制的蒸发器。立即联系我们的专家,为您的分离和浓缩挑战找到完美的解决方案!

图解指南