在电子束蒸发中,工具系数是一个关键的校准常数,用于调和过程中监测仪测得的厚度与沉积在基板上的实际薄膜厚度。它不是蒸发过程本身的固有物理特性,而是特定于您的腔室几何形状、沉积材料和监测设置的校正值。

工具系数是薄膜沉积中测量与现实之间必不可少的桥梁。它是一个计算出的比率,用于校正厚度传感器与实际零件之间的几何和材料差异,确保最终薄膜达到其要求的规格。

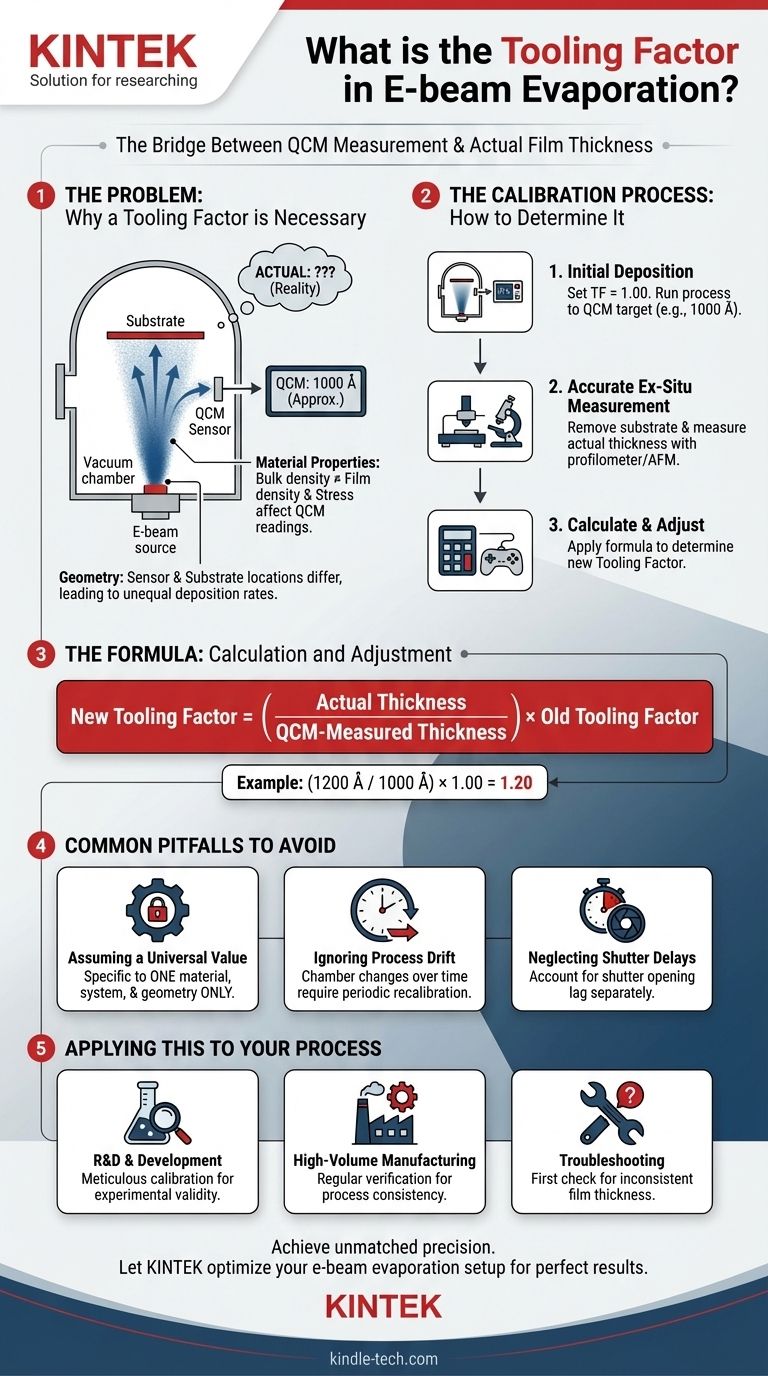

为什么需要工具系数

为了控制沉积过程中的薄膜厚度,大多数电子束系统使用石英晶体微天平 (QCM)。然而,QCM 的测量是一种间接近似值,需要进行校正。

石英晶体微天平 (QCM) 的作用

QCM 传感器是一个小的圆盘状石英晶体,以稳定的谐振频率振荡。

随着材料从电子束源沉积到晶体表面,其质量增加,导致振荡频率下降。

系统的控制器测量这种频率变化,并使用预先编程的材料特性(如密度)实时计算出“厚度”值。

几何形状问题

QCM 传感器不能放置在与基板完全相同的位置。它通常位于侧面以监测沉积羽流。由于蒸发的材料以锥形从源头发散,QCM 位置的沉积速率几乎总是与基板位置的速率不同。

工具系数直接补偿了沉积速率中这种几何差异。

材料特性和应力问题

QCM 控制器根据源材料的整体密度计算厚度。然而,薄膜的密度可能与其块状材料的密度不同。

此外,沉积薄膜内的内部应力可能会对 QCM 晶体施加机械载荷,从而改变其频率并使厚度计算产生误差。工具系数有助于校正这些与材料相关的效应。

如何确定工具系数

必须针对材料、腔室和基板夹具的每一种独特组合通过实验确定工具系数。这是一个直接的校准过程。

步骤 1:初始沉积

首先,确保您的 QCM 已用正确的材料密度进行编程,并将控制器中的工具系数设置为默认值,通常为 1.00(或 100%)。

运行沉积过程,目标是 QCM 报告的特定厚度(例如 1000 Å)。

步骤 2:准确的离线测量

沉积完成后,取下基板,使用精确的独立仪器测量实际薄膜厚度。

常用的测量工具包括触针式轮廓仪、原子力显微镜 (AFM) 或椭偏仪。此测量是您的基准真值。

步骤 3:计算和调整

使用以下公式计算新的工具系数:

新工具系数 = (实际厚度 / QCM 测量厚度) * 旧工具系数

例如,如果 QCM 报告了 1000 Å,但您的轮廓仪测量了 1200 Å,则新工具系数将是 (1200 / 1000) * 1.00 = 1.20。然后,您会将此值输入到沉积控制器中,用于此确切设置的所有未来运行。

应避免的常见陷阱

准确的工具系数是过程控制的基础。误解其作用可能导致生产中出现重大且代价高昂的错误。

假设通用值

工具系数是高度特定的。它仅对单一沉积系统、单一材料和固定几何形状有效。

您不能将一个机器的工具系数用于另一台机器,甚至不能用于同一机器中不同材料。任何材料或物理设置的更改都需要重新校准。

忽略过程漂移

工具系数不是一个“设置好就不用管了”的参数。随着时间的推移,您的腔室特性可能会发生变化。

先前沉积的碎屑可能会脱落,QCM 晶体会随着使用而退化,电子束在源材料上的光斑位置可能会发生偏移。这些因素会改变沉积几何形状,需要定期重新校准。

忽略快门延迟

QCM 对材料通量即时响应,但快门打开和通量稳定存在物理延迟。复杂的控制器具有可考虑此因素的设置,应与工具系数一起配置以实现最大的准确性。

将其应用于您的流程

您对工具系数的处理方法应与您的操作目标保持一致。

- 如果您的主要重点是工艺开发或研发: 仔细校准每种新材料和几何形状的工具系数。这建立了可靠的基线,是实验有效性不可或缺的一步。

- 如果您的主要重点是大批量制造: 实施定期的验证和(如有必要)重新校准工具系数的计划。这充当关键的过程控制检查,以防止漂移并确保产品一致性。

- 如果您正在排除不一致的薄膜厚度故障: 不正确或过时的工具系数是一个常见根本原因。验证工具系数应是您诊断程序的第一步。

掌握工具系数是将电子束蒸发从复杂过程转变为精确且可重复的制造技术的关键。

摘要表:

| 方面 | 描述 |

|---|---|

| 目的 | 一个校正因子,用于将 QCM 传感器读数与实际基板厚度相匹配。 |

| 典型起始值 | 1.00(或 100%) |

| 关键影响因素 | 腔室几何形状、沉积材料、监测设置。 |

| 计算公式 | 新 TF = (实际厚度 / QCM 厚度) × 旧 TF |

| 测量工具 | 触针式轮廓仪、椭偏仪、原子力显微镜 (AFM)。 |

在您的薄膜沉积过程中实现无与伦比的精度。 正确的工具系数对于研发的有效性和制造的一致性至关重要。KINTEK 专注于提供您的实验室所依赖的高质量实验室设备和专家支持。让我们专业的团队帮助您优化电子束蒸发设置,以确保每次都获得完美的结果。

立即联系我们,讨论您的具体应用需求!

图解指南