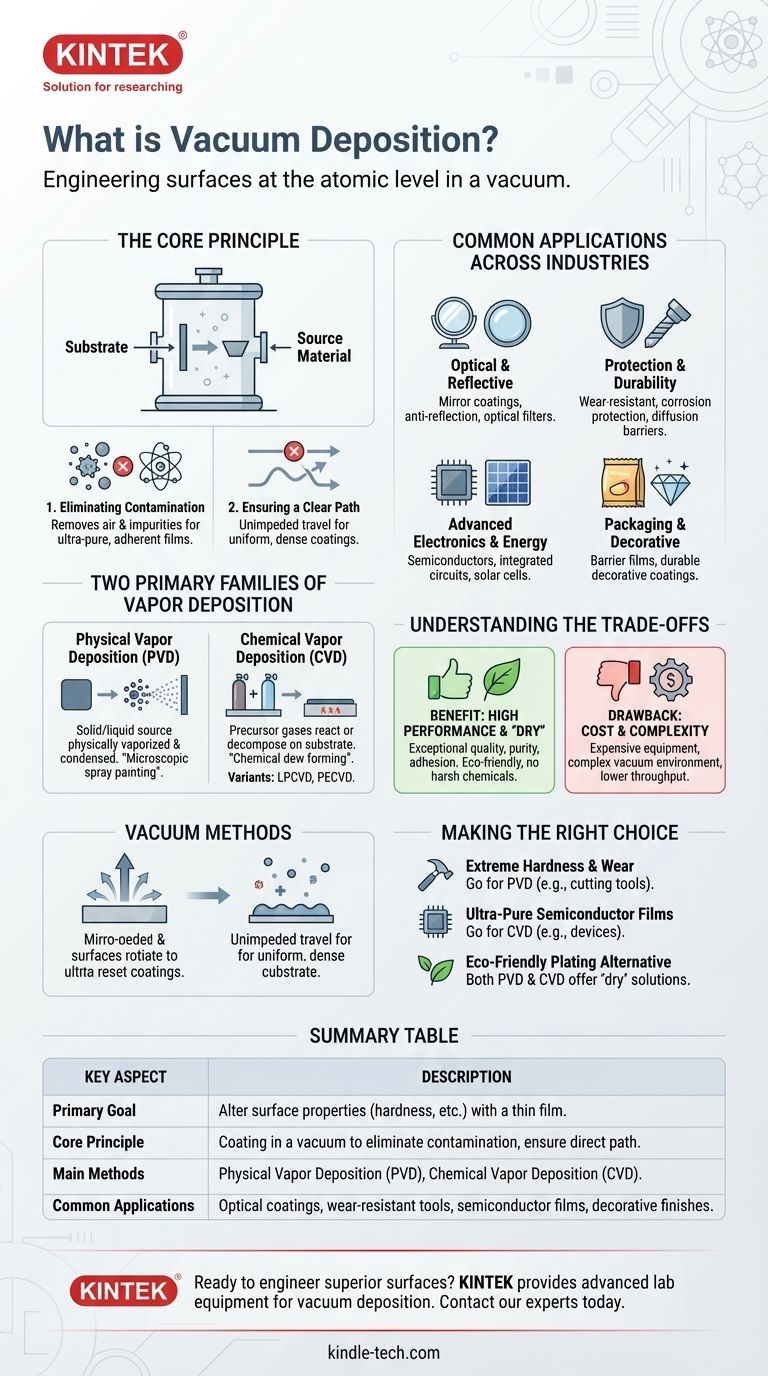

从本质上讲,真空沉积是一系列工艺的总称,用于将一层极薄、高性能的材料涂覆到称为基板的表面上。整个过程在真空室中进行,这对于为广泛的工业和技术应用制造纯净、致密且高附着力的薄膜至关重要。

真空沉积的核心目的不仅仅是覆盖物体,而是从根本上改变其表面特性。通过在原子或分子层面创建薄膜,该技术可以使材料更硬、反射性更强、导电性更好或更耐腐蚀。

为什么要使用真空?核心原理

消除污染

使用真空的主要原因是从腔室中去除空气和其他气态颗粒。

这些颗粒否则会干扰过程,与涂层材料反应并在最终薄膜中产生杂质。真空确保涂层具有极高的纯度。

确保清晰的路径

在真空中,汽化的涂层材料可以从其源头直线传输到基板,不受与空气分子碰撞的阻碍。

这条直接路径对于创建均匀致密的涂层至关重要。如果没有它,过程将失控,所得薄膜的质量也会很差。

两种主要的蒸发沉积家族

蒸发沉积方法根据涂层材料的产生和输送到基板的方式,大致分为两大类。

物理气相沉积 (PVD)

在 PVD 中,固体或液体源材料被物理地转化为蒸汽并输送到基板上,然后在基板上凝结回固体薄膜。

可以将其视为微观形式的喷漆,其中单个原子或分子就是“油漆”。材料只是从源头移动到目标,而没有发生根本性的化学变化。

化学气相沉积 (CVD)

在 CVD 中,基板暴露于一种或多种挥发性前驱体气体中,这些气体随后在基板表面反应或分解,以产生所需的固体涂层。

这更像是水在冷表面上凝结,但不是水凝结,而是在表面上发生化学反应,逐层构建薄膜。有许多变体,例如低压化学气相沉积 (LPCVD) 和等离子体增强化学气相沉积 (PECVD),它们针对特定的材料和应用进行了定制。

跨行业的常见应用

真空沉积是现代制造中的一项基础技术,用于制造我们日常依赖的产品。

光学和反射特性

这些涂层用于控制光的反射和透射。应用包括镜面涂层、眼镜和相机镜片上的抗反射涂层,以及光学干涉滤光片。

保护和耐用性

通过应用一层非常坚硬的材料层,真空沉积可以显著延长工具和部件的使用寿命。这包括机床上的耐磨涂层、防腐蚀涂层和扩散阻挡层。

先进电子和能源

真空沉积的精度对于制造现代电子产品至关重要。它用于制造半导体器件、集成电路和太阳能电池中的导电薄膜。

包装和装饰性饰面

该技术用于在柔性包装上应用阻隔膜以保持食物新鲜。它还用于在从汽车零部件到家用固定装置的各种物品上制造耐用且美观的装饰性涂层。

了解权衡

尽管功能强大,真空沉积仍是一种专业工艺,具有明显的优点和缺点。

优点:高性能和“干法”工艺

主要优点是所得薄膜的卓越质量、纯度和附着力。

此外,由于这些是“干法”工艺,不使用刺激性的液体化学品,因此它们通常比电镀铬或镉等传统湿法工艺更环保。

缺点:成本和复杂性

真空沉积设备购买和操作成本昂贵。这些过程需要一个受控的真空环境,这增加了复杂性,并可能导致与其他涂层方法相比吞吐量较低。

为您的目标做出正确的选择

选择正确的方法完全取决于最终产品的所需特性。

- 如果您的主要重点是刀具或易损件的极高硬度: 物理气相沉积 (PVD) 是一种常见且有效的选择。

- 如果您的主要重点是为半导体器件制造超纯、均匀的薄膜: 化学气相沉积 (CVD) 及其专业变体是行业标准。

- 如果您的主要重点是用环保替代品取代危险的电镀工艺: PVD 和 CVD 都提供了高性能的“干法”工艺解决方案。

最终,真空沉积是用于工程化表面,使其性能远远超出基础材料性能的强大工具集。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 主要目标 | 通过薄膜改变表面特性(硬度、导电性、反射率)。 |

| 核心原理 | 涂层在真空中进行,以消除污染并确保粒子路径直接。 |

| 主要方法 | 物理气相沉积 (PVD) 和化学气相沉积 (CVD)。 |

| 常见应用 | 光学涂层、耐磨工具、半导体薄膜和装饰性饰面。 |

准备好设计卓越的表面了吗? KINTEK 专注于为真空沉积工艺提供先进的实验室设备和耗材。无论您是为光学、电子产品还是耐用部件开发新涂层,我们的解决方案都能满足您的研发或生产对精度和纯度的要求。立即联系我们的专家,讨论我们如何增强您实验室的能力。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器