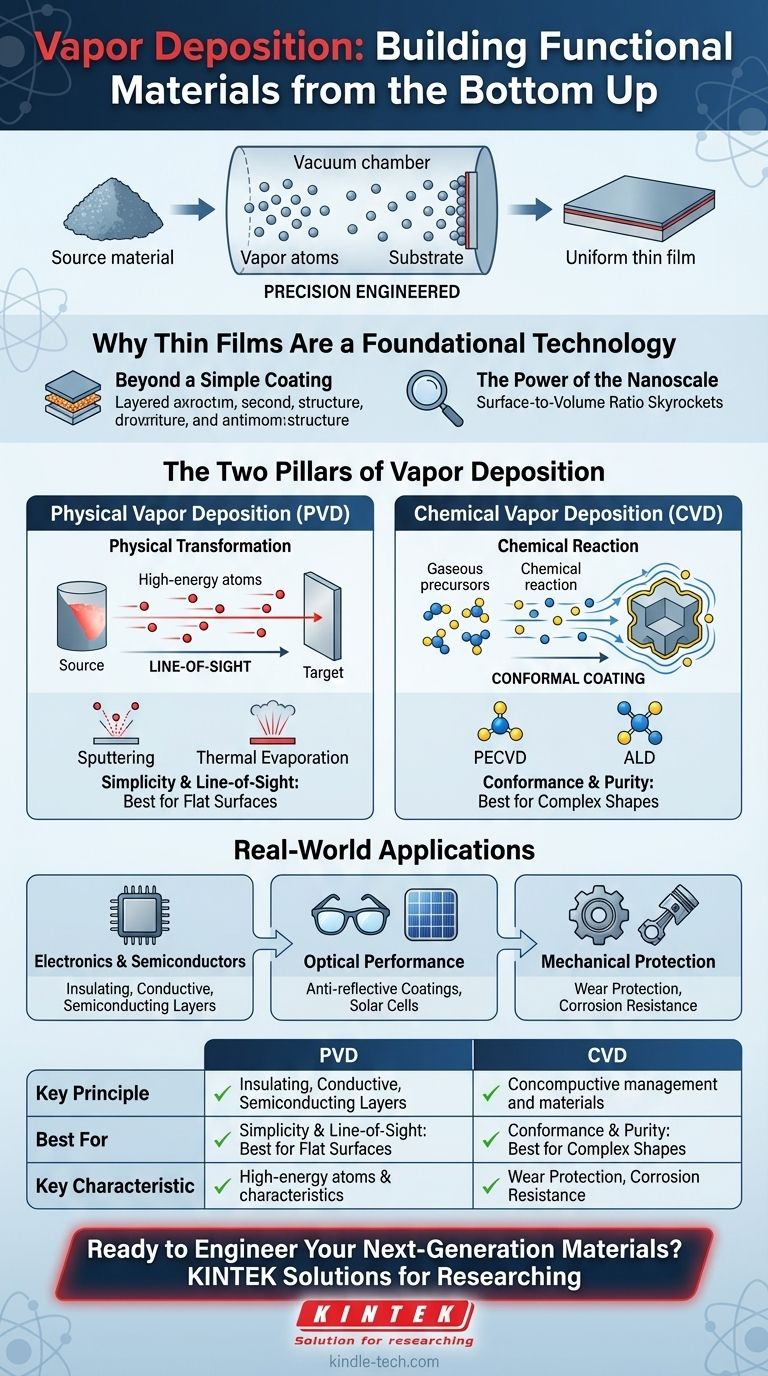

气相沉积并非单一工艺,而是一系列先进的制造技术,用于在表面上施加极薄的材料层,通常是逐个原子地进行。这些方法涉及将源材料转化为气态(蒸汽),然后使其在目标物体(称为衬底)上凝结或反应,形成固体薄膜。这种对厚度和成分的精确控制是现代技术的基础。

气相沉积的核心是从底层构建功能材料。通过以原子级薄膜的形式沉积材料,我们可以设计出独特的、在块状固态对应物中无法实现的光学、电学和机械性能。

为什么薄膜是基础技术

要理解气相沉积的重要性,您必须首先了解为什么薄膜与相同材料的固体块表现如此不同。

超越简单的涂层

薄膜不仅仅是一层油漆。它是一个工程层,其中材料的特性——例如其导电性、反射率或硬度——被根本性地改变。

纳米尺度的力量

当材料被缩小到原子或分子尺度的层时,其表面积与体积之比急剧增加。这种变化意味着表面效应而非本体特性主导了材料的行为,从而产生了半导体器件和太阳能电池等所需的独特特性。

气相沉积的两大支柱

气相沉积方法根据蒸汽的产生和沉积方式,大致分为两大类。理解这一区别是理解该领域的关键。

物理气相沉积 (PVD)

在 PVD 中,源材料被物理转化为蒸汽。这通常通过真空室中的高能过程完成,沉积本身不涉及化学反应。

可以将其想象成一种分子喷砂。原子从固体靶材中被击出,并沿直线传播,以涂覆其路径中的任何物体。常见的PVD技术包括 溅射 和 热蒸发。

化学气相沉积 (CVD)

在 CVD 中,薄膜是通过衬底表面的化学反应形成的。气态前体化学品被引入反应室,在那里它们在加热的衬底上分解并反应,形成所需的薄膜。

这更像是精确控制的凝结。化学前体从四面八方包围物体,从而实现高度均匀的涂层。主要例子包括 等离子体增强化学气相沉积 (PECVD) 和 原子层沉积 (ALD)。

了解权衡

PVD和CVD之间的选择并非随意;它由最终产品的具体要求驱动。每种方法都有其固有的优点和局限性。

PVD:简单性和视线传播

由于PVD中汽化的原子沿直线传播,因此它是一个 视线传播过程。这使其非常适合涂覆高纯度的平面,但对于覆盖具有底切或隐藏表面的复杂三维形状效果较差。

CVD:共形性和纯度

CVD擅长创建高度 共形涂层,可以均匀覆盖复杂的几何形状。由于沉积是通过表面化学反应发生的,前体气体可以到达衬底的所有部分。此过程可以生产极其纯净和致密的薄膜。

各行业的实际应用

气相沉积是无数现代产品背后隐藏但必不可少的过程。其应用由薄膜中设计的特定特性决定。

用于电子和半导体

薄膜是所有集成电路的构建模块。气相沉积用于在硅晶圆上铺设形成晶体管和连接器的 绝缘、导电 和 半导体 层。

用于光学性能

几乎所有高性能镜头,从眼镜到科学仪器,都使用薄膜。这些层用于创建 抗反射涂层、高反射镜和操纵光的滤光片。这项技术对于制造 太阳能电池 也至关重要。

用于机械保护

气相沉积薄膜可以创建比底层材料更耐用的表面。这些薄膜为机床和发动机部件提供 耐磨保护,在航空航天领域创建热障,并为敏感部件提供 耐腐蚀性。

为您的目标做出正确选择

正确的沉积方法完全取决于材料、衬底的形状以及最终产品的功能目标。

- 如果您的主要重点是创建集成电路或半导体器件: 您将依赖PVD和CVD来以极高的精度沉积各种导电、绝缘和半导体层。

- 如果您的主要重点是增强光学性能: PVD通常是创建抗反射镜片涂层的标准,而CVD及其变体对于制造高纯度光波导至关重要。

- 如果您的主要重点是提高耐用性和耐腐蚀性: PVD非常适合为工具施加坚硬、耐磨的涂层,而CVD可以为复杂的工业部件创建高度共形的保护层。

最终,了解气相沉积是解锁定义现代技术的材料特性的关键。

总结表:

| 方法 | 关键原理 | 最适合 | 关键特性 |

|---|---|---|---|

| 物理气相沉积 (PVD) | 固体物理转化为蒸汽。 | 平面、高纯度涂层、耐磨保护。 | 视线传播过程。 |

| 化学气相沉积 (CVD) | 气体在加热衬底上发生化学反应。 | 复杂3D形状、高度均匀和共形涂层。 | 出色的台阶覆盖。 |

准备好设计您的下一代材料了吗?

无论您是开发先进半导体、光学涂层还是耐磨部件,正确的沉积设备对您的成功至关重要。KINTEK专注于为您的所有气相沉积需求提供高质量的实验室设备和耗材。

我们提供工具和专业知识,帮助您:

- 为研发和生产实现精确、均匀的薄膜。

- 为您的特定应用选择最佳的PVD或CVD系统。

- 提升您产品的性能和耐用性。

让我们讨论我们的解决方案如何加速您的创新。立即联系我们的专家 进行个性化咨询!

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于层压和加热的真空热压炉