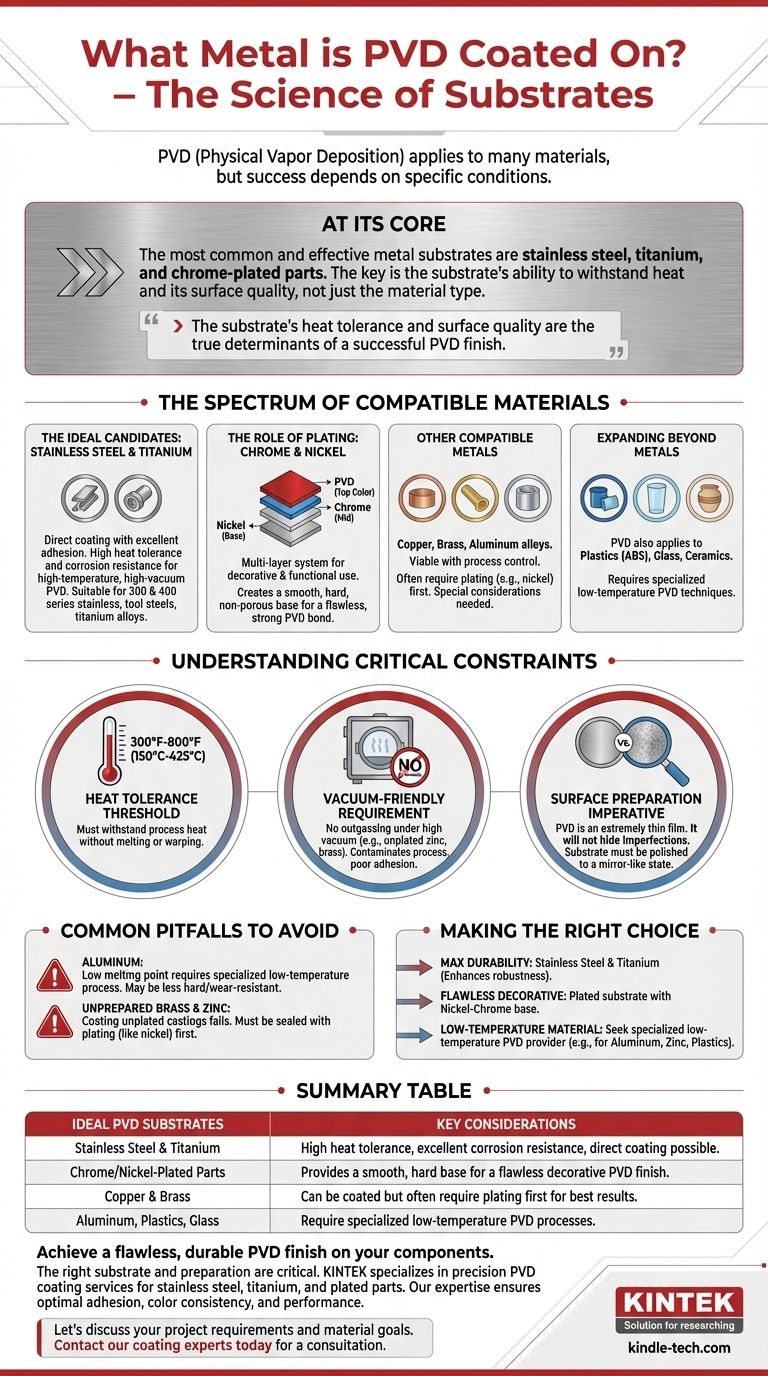

从根本上讲,物理气相沉积(PVD)可以应用于极其广泛的材料,但最常见和最有效的金属基材是不锈钢、钛和镀铬部件。涂层的成功与否,与其说是取决于具体的金属,不如说是取决于其承受工艺条件(特别是热量)的能力以及其表面处理情况。

虽然可能的材料清单很长,但关键因素不仅仅是什么可以涂覆,而是如何进行准备。基材的耐热性和表面质量才是决定PVD涂层成功与否的真正因素。

兼容材料的范围

PVD是一种多功能技术,不限于单一类别的材料。然而,某些金属和表面为耐用且美观的涂层提供了理想的基础。

理想的候选者:不锈钢和钛

不锈钢和钛是PVD涂层的首选。该工艺可以直接应用于这些金属,具有出色的附着力和效果。

它们的高熔点和固有的耐腐蚀性使其足够坚固,能够毫无问题地承受PVD腔室的高温、高真空环境。大多数牌号,包括300和400系列不锈钢、工具钢和钛合金,都适用。

电镀的作用:铬和镍

对于许多装饰和功能应用,PVD涂层最好附着在首先经过镍和/或铬电镀的材料上。

这种多层系统(例如,镍-铬-PVD)创造了一个极其光滑、坚硬且无孔的基底。这确保了最终的PVD颜色层完美无瑕且牢固结合,这就是为什么它常用于固定装置、汽车零件和消费品。

其他兼容金属

各种其他金属也可以成功涂覆,尽管有些需要更仔细的工艺控制。

此类别包括铜、黄铜和铝合金。这些有色金属是可行的基材,但它们的适用性通常取决于所使用的具体PVD工艺以及它们是否已预先电镀。

超越金属的扩展

重要的是要认识到PVD并非 exclusively 用于金属。该工艺还可以应用于塑料(如ABS)、玻璃和陶瓷。这需要专门的低温PVD技术,但它展示了该技术的广泛适用性。

理解关键限制

仅仅选择兼容材料是不够的。基材必须满足几个关键要求,以确保高质量的结果。

耐热阈值

大多数工业PVD工艺涉及将基材加热到300°F至800°F(150°C至425°C)的温度,以确保适当的涂层附着力和结构。

任何被涂覆的材料都必须能够承受这个温度而不会熔化、变形或降解。这是某些材料比其他材料更具挑战性的主要原因。

“真空友好”要求

PVD在高真空腔室中进行。在真空中“脱气”(释放被困气体或蒸汽)的材料,例如未镀锌或某些类型的黄铜,是不适合的。

这种脱气会污染真空环境并干扰沉积过程,导致涂层质量差、附着力不佳。

表面准备的必要性

PVD是一种极其薄的薄膜,它能精确地贴合所覆盖的表面。它不会隐藏或填充划痕、毛孔或其他缺陷。

为了获得光滑、镜面般的PVD涂层,基材必须首先抛光到同样光滑、镜面般的状态。原则是“垃圾进,垃圾出”——一个糟糕的表面总是会导致糟糕的涂层。

要避免的常见陷阱

了解局限性与了解能力同样重要。

铝的挑战

虽然有些资料将铝列为兼容材料,但它需要特殊考虑。其低熔点使其与标准高温PVD工艺不兼容。

涂覆铝是可能的,但需要专门的低温PVD工艺。这可能导致涂层不如高温等效涂层坚硬或耐磨。

未经处理的黄铜和锌的风险

如前所述,尝试涂覆未经电镀或处理不当的黄铜和锌铸件是常见的失败点。这些材料通常必须先用一层电镀(如镍)进行密封,使其在PVD应用前具有真空兼容性。

为您的目标做出正确选择

您对基材的选择应以您产品的最终目标为指导。

- 如果您的主要重点是最大的耐用性和耐腐蚀性:您的最佳选择是不锈钢和钛,因为PVD涂层增强了它们已有的坚固性能。

- 如果您的主要重点是完美的装饰性涂层:从可电镀的基材开始,并在应用PVD面漆之前使用镍铬底层。

- 如果您的主要重点是涂覆低温材料:您必须寻找专门从事适用于铝、锌或塑料等基材的低温PVD工艺的PVD供应商。

最终,成功的PVD结果始于对基础材料的明智决策。

总结表:

| 理想的PVD基材 | 关键考虑因素 |

|---|---|

| 不锈钢和钛 | 高耐热性,优异的耐腐蚀性,可直接涂覆。 |

| 镀铬/镍部件 | 为完美的装饰性PVD涂层提供光滑、坚硬的基底。 |

| 铜和黄铜 | 可以涂覆,但通常需要先电镀以获得最佳效果。 |

| 铝、塑料、玻璃 | 需要专门的低温PVD工艺。 |

为您的部件实现完美、耐用的PVD涂层。正确的基材和准备对您项目的成功至关重要。KINTEK专注于为各种材料提供精密PVD涂层服务,包括不锈钢、钛和电镀部件。我们的专业知识确保您的实验室设备、工具或消费品具有最佳的附着力、颜色一致性和性能。

让我们讨论您的项目要求和材料目标。立即联系我们的涂层专家进行咨询。

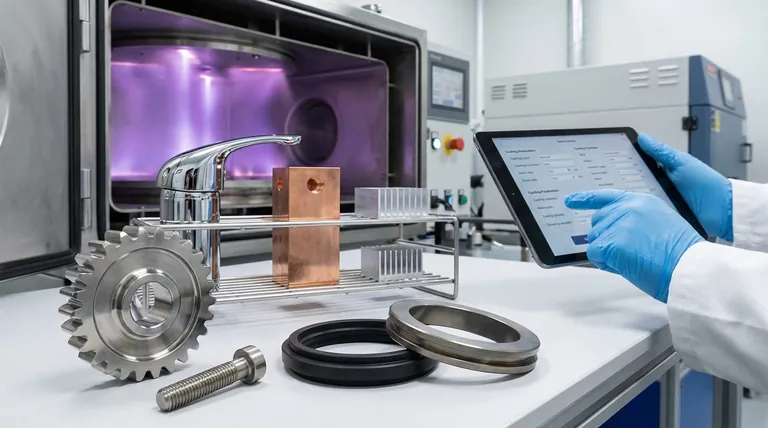

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 用于层压和加热的真空热压炉

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃ 可控气氛炉 氮气保护炉