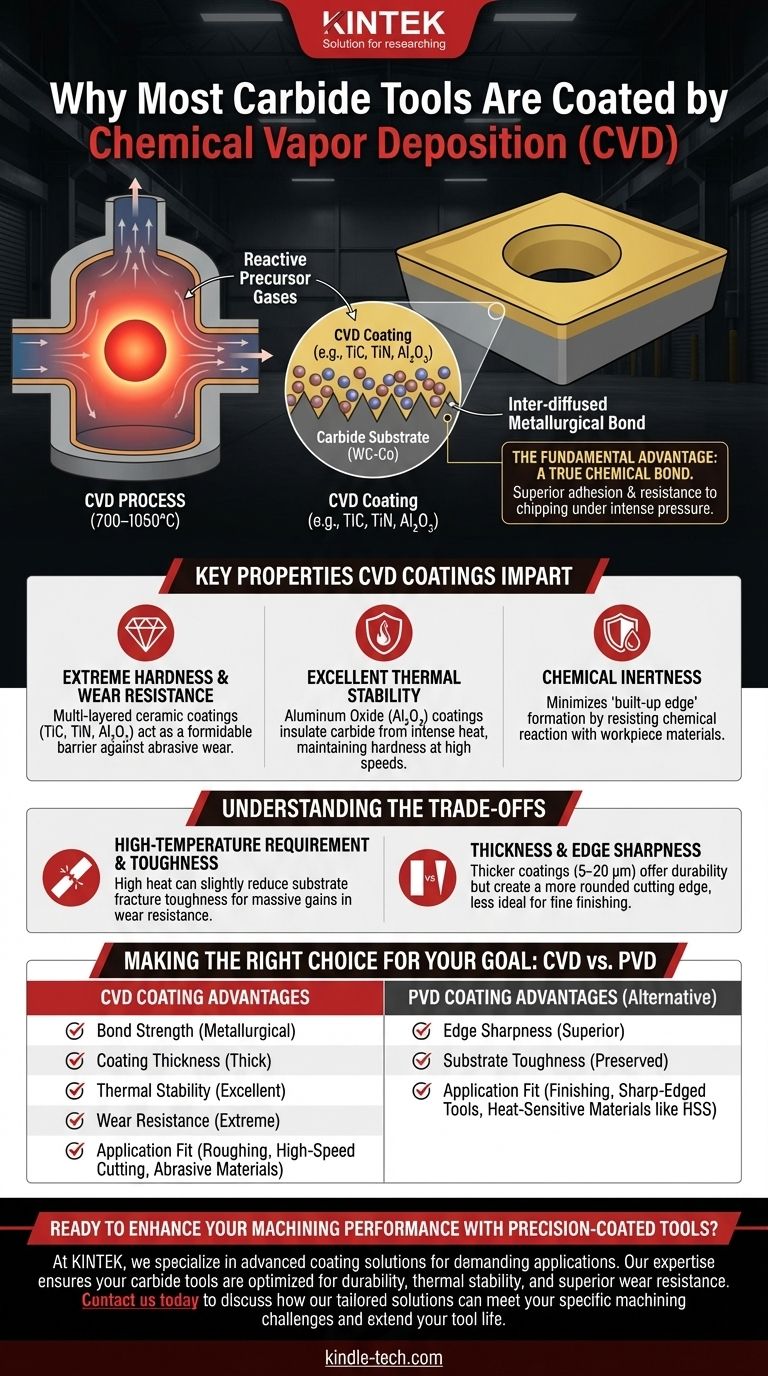

硬质合金刀具采用化学气相沉积(CVD)进行涂层的主要原因在于该工艺能够形成极其厚实、耐用且键合牢固的涂层,能够承受高速加工产生的极端热量和磨损。在CVD使用的[高]温下,涂层材料不仅仅是附着在表面上;它们会与硬质合金基体发生化学反应,形成一个相互扩散的层,从而在巨大压力下实现卓越的附着力和抗崩落或剥落的能力。

选择CVD涂覆硬质合金刀具不仅仅是为了应用一层硬质材料。这是一个战略决策,旨在刀具与涂层之间形成冶金结合,从而形成一种具有无与伦比的耐磨性和热稳定性复合材料,适用于要求最苛刻的切削应用。

根本优势:真正的化学键合

CVD工艺的决定性特征是其使用高温(通常为700–1050°C)和反应性前驱体气体。这种环境使其与众不同,并使其成为坚固耐用的硬质合金刀具的理想选择。

CVD如何形成卓越的结合

在CVD中,挥发性化学前驱体被引入反应室,在那里它们在硬质合金刀具的热表面上分解。

这不是简单的物理分层。高温引发了化学反应,导致涂层材料和硬质合金基体的原子相互扩散,形成一个新的、化学键合的界面层。

这个过程与低温物理气相沉积(PVD)有着根本的不同,PVD更类似于机械或原子键合。

强附着力的影响

这种深层的化学键合提供了难以置信的附着力。在切削金属的巨大应力和振动下,结合不牢固的涂层会迅速崩裂或剥落,使其失去作用。

CVD键合确保涂层在刀具的整个使用寿命内保持完整,为硬质合金基体提供持续保护。

均匀性和覆盖范围

由于涂层是由气体形成的,CVD可以在复杂的刀具几何形状(如切削刀片的复杂形状)上沉积高度均匀的层。这确保了刀具所有切削刃和表面的保护和磨损特性的一致性。

CVD涂层赋予的关键特性

涂层的目的是增强底层硬质合金的性能。CVD在沉积提供保护特性协同组合的材料方面表现出色。

极高的硬度和耐磨性

CVD用于涂覆非常坚硬的陶瓷层,如碳化钛(TiC)、氮化钛(TiN)和氧化铝(Al₂O₃)。

这些多层涂层充当了抵御切削坚硬材料时发生的磨粒磨损的强大屏障。

出色的热稳定性

加工会产生强烈的局部热量,这会使硬质合金基体软化并加速刀具失效。

CVD涂层,特别是氧化铝,充当出色的热障。它们使硬质合金隔绝切削区的热量,使刀具能够在更高的切削速度下保持其硬度和结构完整性。

化学惰性

在高温下,工件材料容易与切削刀具发生化学反应或焊接,这种现象被称为“积屑瘤”。

CVD陶瓷涂层的化学惰性最大限度地减少了这种反应,确保了更干净的切削并延长了刀具寿命。

了解取舍

尽管CVD功能强大,但它并非适用于所有应用。赋予其主要优势的高温也带来了其主要的局限性。

高温要求

CVD工艺的剧烈高温会对硬质合金基体本身产生微妙但重要的影响。它可能会降低基体的断裂韧性,使其稍微变脆。

这是一个经过仔细管理的权衡,即为了获得耐磨性和热稳定性的巨大提高,而接受韧性略有下降。

涂层厚度和边缘锋利度

CVD涂层通常比PVD涂层更厚(5–20 µm)。这种厚度非常适合在要求苛刻的粗加工操作中提供最大的耐用性和热保护。

然而,它也会使切削刃更圆。对于需要剃刀般锋利边缘以获得精细表面光洁度的精加工操作,这种圆形的轮廓可能是一个缺点。

替代方案:物理气相沉积(PVD)

PVD是一种低温(200-500°C)的“视线”工艺。它不会像CVD那样形成深层的化学键合,但它能保持基体的韧性,并能形成更薄、更锋利的涂层。这使得PVD成为边缘锋利度是最高优先级的刀具的首选。

为您的目标做出正确的选择

在CVD涂层刀具和PVD涂层刀具之间做出选择,完全取决于加工应用的具体要求。

- 如果您的主要重点是高速切削、重型粗加工或加工磨蚀性材料: 由于其厚实、热稳定且牢固结合的涂层,CVD是更优的选择。

- 如果您的主要重点是精加工操作、使用锋利边缘立铣刀的铣削,或切削“粘性”材料: PVD涂层通常因其更锋利的边缘轮廓和保持的基体更高韧性而更受欢迎。

- 如果您使用的是对热敏感的刀具材料,如高速钢(HSS): PVD是唯一可行的选择,因为CVD的高温会破坏刀具的热处理。

最终,了解涂层背后的基本工艺,可以帮助您选择一个不仅经过涂层处理,而且真正为您的特定加工挑战而设计的刀具。

摘要表:

| 方面 | CVD涂层优势 |

|---|---|

| 结合强度 | 形成冶金、化学键合,实现卓越的附着力 |

| 涂层厚度 | 厚层(5–20 µm),实现最大的耐用性和热保护 |

| 热稳定性 | 出色的耐热性,适用于高速加工 |

| 耐磨性 | 硬质陶瓷层(TiC、TiN、Al₂O₃)提供极强的耐磨损性 |

| 应用匹配 | 最适合粗加工、高速切削和磨蚀性材料 |

准备好通过精密涂层刀具提升您的加工性能了吗? 在KINTEK,我们专注于高性能实验室设备和耗材,包括用于要求严苛的工业应用的先进涂层解决方案。我们的专业知识确保您的硬质合金刀具在耐用性、热稳定性和卓越的耐磨性方面得到优化。请立即联系我们,讨论我们的定制解决方案如何满足您的特定加工挑战并延长您的刀具寿命。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于层压和加热的真空热压炉

- 1200℃带石英管分体式管式炉 实验室管式炉