烧结方法和真空热压烧结简介

常见的烧结技术

烧结技术是将粉末压制成致密、坚固部件的关键。最常见的方法包括无压烧结和加压烧结,每种方法都具有独特的优势,具体取决于所需的结果。

无压烧结 无压烧结是指在不施加外部压力的情况下,将粉末颗粒加热到所需温度。这种技术通常用于传统烧结,即在受控气氛下使用箱式炉或管式炉,以确保安全和适当的粘结。高温烧结是无压烧结的一种变体,可进一步提高温度以减少表面氧化,从而提高机械性能、减少气孔并强化金属。不过,高温烧结的零件往往会出现更多收缩。

加压烧结 另一方面,加压烧结法在烧结过程中施加外部压力,以获得更高的致密化率和更好的机械性能。这类方法包括

- 热等静压(HIP)烧结法:通常在气体介质中同时向所有方向施加等静压,以实现均匀致密化。

- 热压烧结:结合使用热量和单轴压力来促进快速致密化和控制微观结构。

- 气压烧结:在充满空气的环境中施加压力,对某些因氧气或其他气体存在而受益的材料特别有效。

上述每种方法都有自己的优势,适合特定类型的材料和应用,是材料加工技术中必不可少的工具。

真空热压烧结的优势

真空热压烧结具有众多优势,是各行各业的首选方法。采用真空热压烧结技术的最重要原因之一,是可以大幅降低与这些熔炉的开发和运行相关的成本。通过优化能源消耗和最大限度地减少材料浪费,真空热压烧结与传统烧结方法相比具有更高的成本效益。

此外,烧结过程所处的真空环境对提高最终产品的质量起着至关重要的作用。由于不存在大气气体,因此可以防止氧化和污染,确保材料保持原有特性。这种受控环境还能更好地进行工艺管理,对温度和压力参数进行精确调整。

真空条件下的烧结过程有利于原子扩散,从而形成高密度的固体产品。这种致密化工艺大大改善了材料的机械、电子和热性能。例如,金属和陶瓷的硬度和密度可明显提高,使其更适合高压力和高温应用。

| 优势 | 说明 |

|---|---|

| 成本效益 | 通过能源效率和材料优化降低运营成本。 |

| 质量控制 | 防止氧化和污染,确保最终产品的高质量。 |

| 致密化 | 促进原子扩散,从而获得高密度、高强度的材料。 |

| 多功能性 | 适用于各种材料,包括金属、陶瓷和复合材料。 |

总之,采用真空热压烧结技术不仅能降低运营成本,还能显著提高最终产品的物理和机械性能,是材料加工的上佳选择。

热压烧结的工艺特点

致密化机制

真空热压烧结的致密化过程涉及多个关键机制,它们共同促成了材料的固结。这些机制包括塑性流动、粘性流动、扩散和蠕变,每种机制在实现快速致密化和精确微观结构控制方面都起着至关重要的作用。

塑性流动和粘性流动

塑性流动和粘性流动是致密化过程的基础。材料在应力作用下发生变形时会产生塑性流动,使颗粒重新排列并填充空隙。另一方面,粘流涉及颗粒在剪切力作用下的运动,有助于质量的重新分布和孔隙的消除。

扩散和蠕变

扩散和蠕变也是关键机制。扩散是指原子从高浓度区域向低浓度区域移动,这有助于填充颗粒间的空间。蠕变是应力作用下随时间变化的变形,有助于孔隙的逐渐闭合和材料的整体致密化。

其他致密化过程

除主要机制外,重排、溶液沉淀和奥斯特瓦尔德熟化等附加过程也会进一步提高致密化程度。重排发生在液体熔化时,毛细作用将液体拉入孔隙,使晶粒重新排列成更有利的堆积排列。溶液沉淀是指原子在毛细管压力较高的区域优先进入溶液,然后在化学势较低的区域沉淀,从而导致接触变平和致密化。奥斯特瓦尔德熟化(较小的颗粒溶解并沉淀在较大的颗粒上)通过优化粒度分布也有助于致密化。

这些机制和过程共同确保了真空热压烧结实现高水平的致密化和微观结构控制,使其成为材料固结的一种优越方法。

温度和真空效应

真空热压烧结引入了受控环境,与传统方法相比,大大降低了所需的烧结温度。温度的降低至关重要,因为它能最大限度地减少材料的热降解,从而保持其机械性能。真空环境在有效消除材料内部气孔方面起着至关重要的作用,由于不存在大气气体,这一过程得以加速。

气孔的消除不仅仅是外观上的改善,它还直接影响到致密化过程。随着气孔的消除,材料变得更加紧凑,从而提高了整体密度和结构完整性。晶粒结构的稳定进一步支持了这种致密化过程,从而防止了新气孔的形成,确保了微观结构的均匀性。

为说明真空条件对烧结的影响,请看下表:

| 方面 | 传统烧结 | 真空热压烧结 |

|---|---|---|

| 烧结温度 | 较高 | 较低 |

| 消除孔隙 | 效率较低 | 更高效 |

| 致密化 | 较慢 | 更快 |

| 谷物稳定性 | 较不稳定 | 更稳定 |

该表突出表明,真空热压烧结不仅能达到更高的致密化程度,还能确保材料晶粒结构更加稳定。这种双重优势使其成为对材料强度和耐用性要求极高的应用领域的理想选择。

真空热压烧结炉的分类

按环境用途分类

热压烧结炉的分类主要基于其运行的环境条件。这种分类对于了解每种炉子的具体应用和优势至关重要。

-

常压热压烧结:这种类型的炉子在正常大气条件下运行。它特别适用于不需要受控烧结环境的材料。这种设置简单,成本效益高,适用范围广。

-

大气保护热压烧结炉:与常压炉相比,这种炉子在受控气氛中运行,这种气氛可以是惰性气氛、还原气氛或氧化气氛,具体取决于加工的材料。这种受控环境对于防止不必要的反应和确保所需的材料特性至关重要。

-

真空热压烧结:这是最先进的类别,在真空环境下操作,以消除任何大气相互作用。真空环境大大降低了烧结温度,有效消除了气孔,从而提高了致密性和晶粒稳定性。这种方法尤其适用于对纯度和精确微观结构控制要求极高的高性能材料。

| 熔炉类型 | 环境条件 | 主要优势 |

|---|---|---|

| 常压 | 常压 | 成本效益高,适用范围广 |

| 大气保护 | 受控气氛 | 防止不必要的反应,材料性能精确 |

| 真空环境 | 真空环境 | 降低烧结温度,提高致密性,精确控制微观结构 |

了解这些环境分类有助于针对特定材料加工需求选择最合适的窑炉,确保最佳性能和质量。

按温度范围分类

真空热压烧结炉根据其工作温度范围进行分类,每种温度范围都适合特定的材料加工需求。这些范围通常分为三大类:工作温度低于 800°C、工作温度介于 1000°C 和 1600°C 之间以及工作温度高于 1600°C。

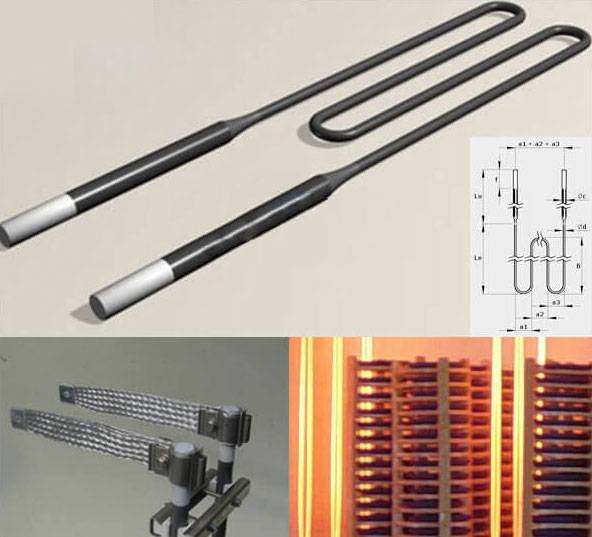

对于工作温度低于 800°C 的窑炉,通常使用碳化硅(SiC)棒或二硅化钼(MoSi₂)加热器等加热元件。这些元件可在较低温度下提供高效热传导,确保被加工材料达到所需的热条件,而不会产生不必要的能源消耗。

在 1000°C 至 1600°C 的中温范围内,则使用钨(W)或钼(Mo)等更坚固的加热元件。这些材料可以承受更高的温度,并提供稳定的加热,这对于涉及需要精确温度控制以获得最佳致密化和微观结构发展的材料的工艺至关重要。

对于 1600°C 以上的操作,则使用钽(Ta)或铼(Re)等超高温加热元件。选择这些元件是因为它们能够在极端温度下保持稳定和高效,从而能够加工需要在这种条件下烧结的先进材料。

每个温度范围还需要特定的隔热材料,以确保能源效率和保护熔炉结构。例如,800°C 以下使用轻质陶瓷纤维或耐火砖,1600°C 以上则使用氧化锆(ZrO₂)或碳化铪(HfC)等更先进的隔热材料来承受高热。

这种按温度范围进行的分类不仅有助于根据特定的材料加工需求选择合适的熔炉,还能确保加热和隔热系统在所需的热条件下得到优化,从而提高加工效率和产品质量。

真空热压烧结炉的组件

炉体和炉门

炉体和炉门是真空热压烧结炉设计中的关键部件,尤其适用于高压应用。这些部件必须使用能确保结构完整性和热效率的材料。

材料和结构完整性

炉体和炉门使用的材料通常是能承受极端温度和压力的高级合金。常见的材料包括

- 铬镍铁合金:因其强度高、在高温下耐腐蚀和抗氧化而闻名。

- 哈氏合金:具有出色的耐各种腐蚀性环境的能力,是高压应用的理想材料。

- 不锈钢:兼顾强度和耐腐蚀性,通常与其他合金结合使用,以提高耐用性。

设计注意事项

炉体和炉门的设计必须考虑几个关键因素,以确保最佳性能:

- 密封机制:有效的密封是保持炉内真空环境的关键。通常使用硅胶或陶瓷纤维等材料制成的垫圈来防止泄漏。

- 热膨胀:设计必须在不影响结构完整性的情况下适应热膨胀。这通常需要使用膨胀节和柔性连接。

- 载荷分布:门和门体必须均匀分布所施加的压力,以避免局部应力和潜在故障。这需要对接触面和支撑结构进行精心设计。

高压应用

对于高压应用,炉体和炉门必须经过严格的测试,以确保它们能够承受所涉及的机械应力。这包括

- 液压测试:模拟炉子在运行过程中将经历的高压条件,以验证材料和设计的完整性。

- 热循环:对部件进行反复的加热和冷却循环,以评估其耐用性和抗热震性。

通过满足这些严格的要求,炉体和炉门在真空热压烧结炉的成功运行中发挥了关键作用,确保了烧结过程的安全性和效率。

隔热和加热系统

真空热压烧结炉的隔热和加热系统经过精心设计,可保持高温并保护炉体结构。这些系统对于确保材料的高效致密化和烧结过程的稳定性至关重要。

隔热层

隔热层由陶瓷纤维和耐火砖等耐高温材料组成。选择这些材料是因为它们具有出色的隔热性能,有助于最大限度地减少热量损失并保持稳定的内部温度。隔热层通常分为多层,以形成隔热屏障,减少对持续能源输入的需求,从而提高能源效率。

反射层

除了隔热层,反射层也能进一步优化保温效果。这些反射层由高反射率材料制成,如铝箔或专门的反射涂层。通过将热量反射回炉膛,这些反射层有助于保持烧结所需的高温,而无需过度加热。这不仅节约了能源,还延长了加热元件的使用寿命。

加热元件

加热元件是负责在炉内产生必要热量的核心部件。常见的加热元件包括二硅化钼 (MoSi2) 和钨,选择它们是因为它们能够承受高温并提供均匀的热量分布。这些加热元件被战略性地放置,以确保整个炉腔达到并保持所需的烧结温度。这些元件的设计和放置对于实现稳定和高质量的烧结效果至关重要。

通过将这些先进的隔热层、反射层和高效加热元件相结合,真空热压烧结炉能够在最佳温度下运行,确保材料的成功致密化和炉体结构的完整性。

压力和控制系统

液压系统是真空热压烧结炉的关键部件,负责在烧结过程中施加和保持精确的压力。该系统通常需要使用液压缸,液压缸设计为高精度移动,以确保烧结材料上的压力分布均匀。这些气缸的移动由精密的机械装置控制,这些装置可实时监测和调整压力,确保始终保持所需的压力水平。

为了达到这种精度,控制系统集成了先进的传感器和自动反馈回路。这些传感器持续测量所施加的压力,并向控制单元提供数据,然后相应地调整液压流量。这种闭环控制系统不仅提高了施加压力的精度,还确保烧结过程保持稳定和一致,从而提高了最终产品的整体质量。

除压力控制外,该系统还管理气缸运动的时间和顺序。这对于优化致密化过程至关重要,因为不同的材料可能需要不同的压力曲线和保持时间。通过仔细协调这些要素,压力和控制系统可确保每个烧结周期都符合所加工材料的特定需求,从而进一步提高最终产品的质量和一致性。