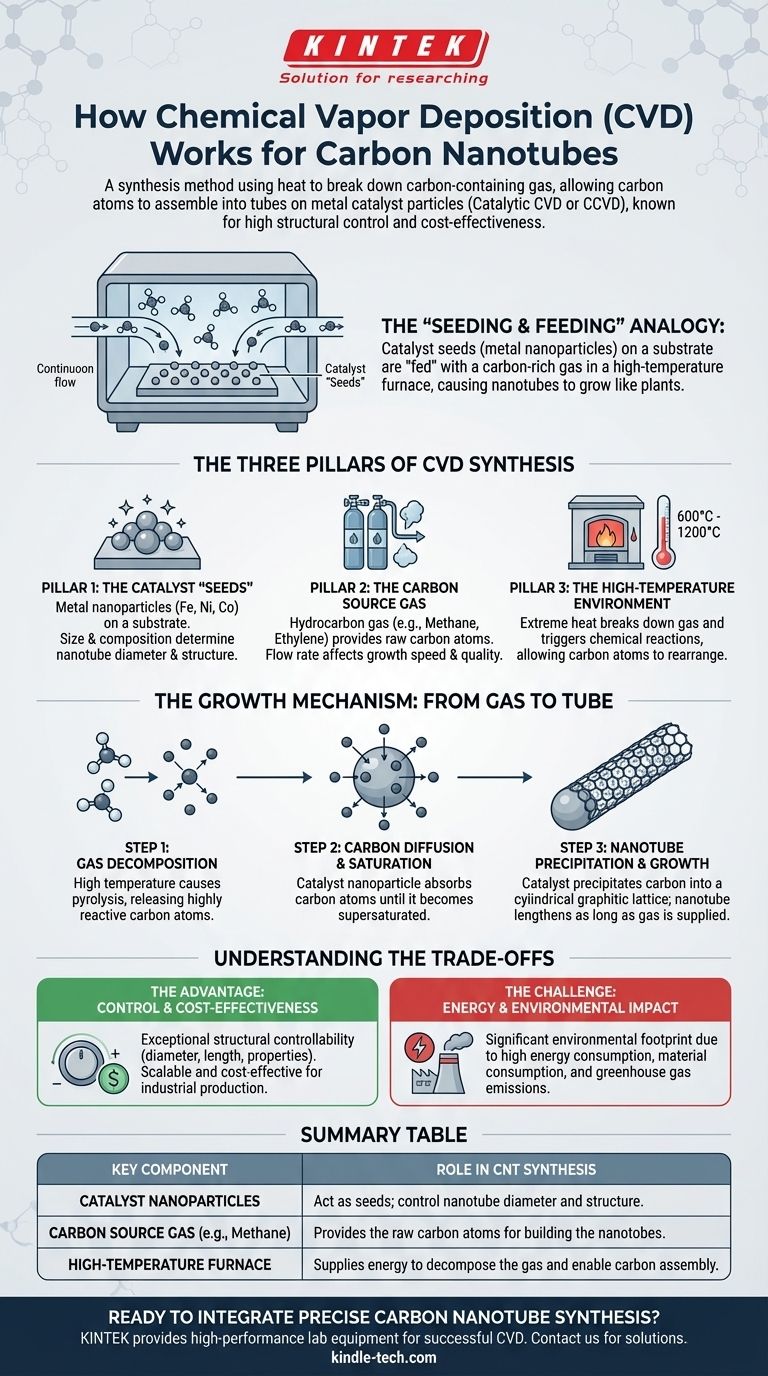

本质上,用于碳纳米管的化学气相沉积 (CVD) 是一种合成方法,它利用热量分解含碳气体,使碳原子在微小金属催化剂颗粒表面组装成管状结构。这个过程,通常称为催化化学气相沉积 (CCVD),是生产具有高度结构控制的碳纳米管最常见且最具成本效益的方法。

理解用于纳米管的 CVD 最简单的方法是将其视为在表面“播种”催化剂纳米颗粒,然后在高温炉中用富碳气体“喂养”这些晶种。纳米管随后从这些催化剂晶种中生长出来,就像植物从土壤中生长一样。

CVD 合成的三大支柱

要了解碳纳米管 (CNT) 是如何生长的,您必须首先了解该过程所需的三个基本组成部分。每个组成部分都扮演着独特而关键的角色。

支柱一:催化剂“晶种”

整个过程始于催化剂。这些通常是铁、镍或钴等金属的纳米颗粒。

这些颗粒沉积在稳定的耐热基底材料上。这些催化剂颗粒的尺寸和组成至关重要,因为它们直接影响将从中生长的纳米管的直径和结构。

支柱二:碳源气体

烃类气体,如甲烷、乙烯或乙炔,持续送入反应室。

这种气体充当原材料——最终形成纳米管的碳原子的来源。气体的选择及其流速会影响最终产品的生长速度和质量。

支柱三:高温环境

基底和催化剂被放置在炉内并加热到非常高的温度,通常在 600°C 到 1200°C 之间。

这种极端高温提供了触发化学反应所需的能量。它分解碳源气体,并使碳原子能够在催化剂表面重新排列。

生长机制:从气体到管

一旦三大支柱就位,一系列精确的事件将在纳米尺度上展开,形成碳纳米管。

步骤一:气体分解

炉内的高温导致烃类气体分子分解,这一过程称为热解。这会释放出高活性的单个碳原子。

步骤二:碳扩散和饱和

这些游离碳原子随后被金属催化剂纳米颗粒吸收。原子通过金属颗粒的本体或其表面扩散。

催化剂颗粒持续吸收碳,直到其过饱和——无法再容纳更多碳。

步骤三:纳米管析出和生长

一旦饱和,催化剂就会以稳定的、有组织的结构析出碳原子。这种结构就是碳纳米管的圆柱形石墨晶格。

只要有碳气供应且催化剂保持活性,纳米管就会持续增长。当反应条件改变或催化剂失活时,该过程停止。

了解权衡

虽然 CVD 是 CNT 合成的主导方法,但了解其优点和固有挑战至关重要。

优点:可控性和成本效益

CVD 是主流合成方法,因为它提供了卓越的结构可控性。通过仔细调整催化剂、温度和气体混合物,研究人员可以影响纳米管的直径、长度,甚至电子特性。

此外,它是一种高度可扩展且成本效益高的工艺,适用于商业应用所需的工业生产。

挑战:能源和环境影响

CVD 的主要缺点在于其环境足迹。合成过程本身是潜在生态毒性的主要来源。

这主要是由于维持炉温所需的高能耗、前体材料(气体)的消耗以及作为反应副产品排放的温室气体。

为您的目标做出正确选择

了解 CVD 的基本原理使您能够将该过程与您的具体目标相匹配。

- 如果您的主要重点是研究和精确的结构控制: 专注于设计催化剂颗粒尺寸并优化工艺参数,如温度和气体流速。

- 如果您的主要重点是具有成本效益的大规模生产: 认识到 CVD 是行业标准,但优先优化能源效率并最大限度地减少浪费以提高您的利润。

- 如果您的主要重点是最大限度地减少环境影响: 研究新兴的低温 CVD 技术,探索替代的“绿色”催化剂,并实施强大的能源回收和排放控制系统。

最终,化学气相沉积是制造纳米材料的强大而多功能的工具,但掌握它意味着平衡其卓越的控制能力与巨大的资源需求。

总结表:

| 关键组成部分 | 在碳纳米管合成中的作用 |

|---|---|

| 催化剂纳米颗粒 | 充当晶种;控制纳米管直径和结构。 |

| 碳源气体(例如甲烷) | 提供构建纳米管的原始碳原子。 |

| 高温炉 | 提供能量以分解气体并促使碳组装。 |

准备好将精确的碳纳米管合成整合到您的研究或生产线中了吗?

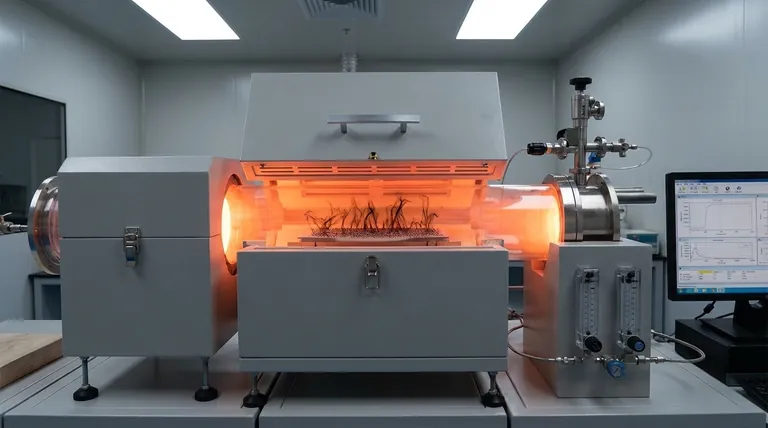

通过 CVD 受控生长碳纳米管需要可靠、高性能的实验室设备。KINTEK 专注于提供成功进行催化化学气相沉积所需的炉子、气体处理系统和耗材。

立即联系我们,讨论我们的解决方案如何帮助您在纳米管合成方面实现卓越的控制,无论是用于高级研究还是可扩展生产。

联系我们的专家 →

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉