本质上,电子束沉积是一种高真空工艺,它利用聚焦的、高能量的电子束来加热和蒸发源材料。然后,这种蒸汽穿过真空并凝结在基底上,形成非常纯净、高质量的薄膜。它是一种高度受控的方法,用于为光学、电子和先进材料制造涂层。

电子束沉积的核心原理是精确的能量传递。与加热整个容器的方法不同,电子束只直接加热源材料,确保了高纯度以及蒸发极高熔点材料的能力。

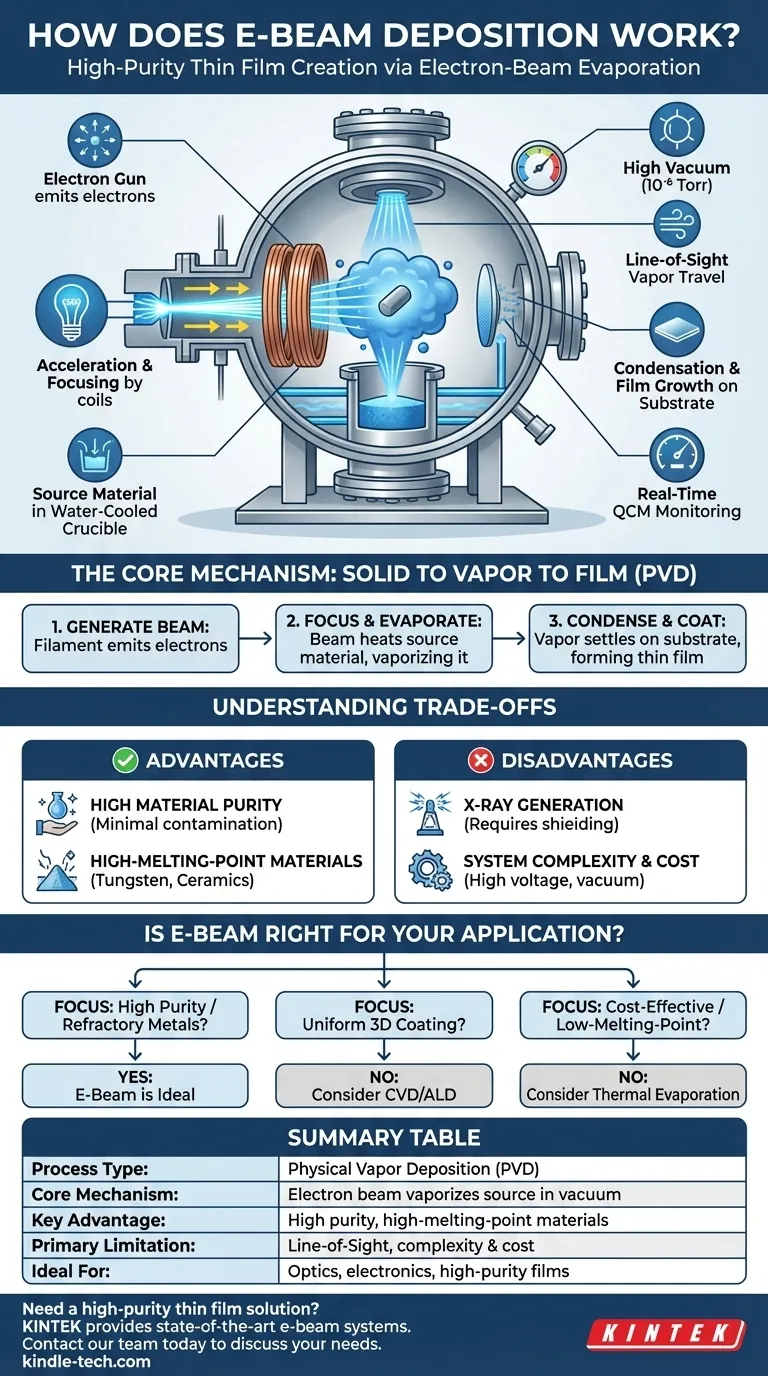

核心机制:从固体到蒸汽

电子束沉积是一种物理气相沉积(PVD),意味着材料从固体转变为蒸汽,然后又回到固体,而没有发生化学反应。该过程始于电子束的产生和聚焦。

电子枪

该过程始于电子枪,其中包含一个钨丝。该钨丝被加热到高温,通过热电子发射过程发射出电子云。

加速和聚焦

这些自由电子随后被强电场加速,该电场通常通过施加高电压(数千伏)产生。这赋予它们大量的动能。

电磁线圈充当透镜,精确地聚焦并弯曲电子束,使其击中源材料上的特定点。

坩埚和源材料

待沉积的材料,通常以颗粒或粉末形式,放置在水冷铜坩埚(或炉膛)中。

水冷至关重要。它能防止坩埚本身熔化或与源材料发生反应,这对于防止最终薄膜受到污染至关重要。

高真空的作用

整个过程在高真空室(通常为10⁻⁶托或更低)中进行。这种真空对于两个关键原因至关重要:它防止电子束与空气分子散射,并允许蒸发材料直接到达基底而不会发生碰撞或污染。

沉积过程:从蒸汽到薄膜

一旦高能电子撞击源材料,它们的动能会立即转化为热能,导致材料迅速加热、熔化,然后蒸发或升华成蒸汽。

直线传播

蒸发后的原子从源头向基底直线传播。这被称为直线传播过程,是大多数PVD技术的特征。

凝结和薄膜生长

当蒸汽原子撞击相对较冷的基底表面(被镀膜的物体)时,它们失去能量,凝结回固体,并开始形成薄膜。

原位监测

生长中的薄膜厚度通常使用石英晶体微天平(QCM)进行实时监测。该设备可以对最终薄膜厚度进行极其精确的控制,通常可达单埃级别。

理解权衡

与任何技术过程一样,电子束沉积具有明显的优点和特定的局限性,使其适用于某些应用而不适用于其他应用。

优点:材料纯度高

由于只有源材料被电子束直接加热,因此来自坩埚的污染极小。这使得薄膜具有极高的纯度,这对于光学和电子应用至关重要。

优点:高熔点材料

强烈的局部加热使得电子束沉积能够蒸发具有非常高熔点的材料,例如钨、钛和各种陶瓷,这些材料很难或不可能通过更简单的热方法蒸发。

缺点:X射线产生

高能电子撞击靶材的一个显著副作用是X射线的产生。这需要适当的屏蔽以保护操作员,有时可能会损坏敏感的基底或电子元件。

缺点:系统复杂性和成本

电子束系统,包括其高压电源、电磁聚焦线圈和复杂的真空设备,比热蒸发等替代方法复杂得多且昂贵。

电子束沉积是否适合您的应用?

选择正确的沉积方法需要将技术能力与您的特定目标相匹配。

- 如果您的主要关注点是卓越的材料纯度或难熔金属的镀膜:电子束沉积是最佳选择之一,因为它具有直接、无坩埚的加热机制。

- 如果您的主要关注点是均匀镀膜复杂的3D形状:您应该考虑非直线传播方法,如化学气相沉积(CVD)或原子层沉积(ALD)。

- 如果您的主要关注点是使用低熔点材料(如铝或银)进行经济高效的镀膜:更简单、更便宜的电阻热蒸发系统可能是一个更实用的解决方案。

理解这些基本原理可以帮助您选择最符合您的材料、性能和项目要求的沉积技术。

总结表:

| 方面 | 关键细节 |

|---|---|

| 工艺类型 | 物理气相沉积(PVD) |

| 核心机制 | 电子束在高真空中蒸发源材料 |

| 主要优点 | 高纯度;可镀覆高熔点材料(例如钨) |

| 主要局限性 | 直线传播过程;系统复杂性高且成本高 |

| 理想应用 | 光学、电子、需要高纯度薄膜的应用 |

需要高纯度薄膜镀膜解决方案吗?

电子束沉积是光学、半导体和先进材料研究中要求苛刻应用的理想选择。KINTEK专注于提供最先进的实验室设备和耗材,包括电子束蒸发系统,以满足您精确的镀膜要求。

我们的专家可以帮助您确定电子束沉积是否是您项目的正确选择,并提供您成功所需的可靠设备。

立即联系我们的团队,讨论您的具体需求,并了解KINTEK如何支持您实验室的目标。

图解指南