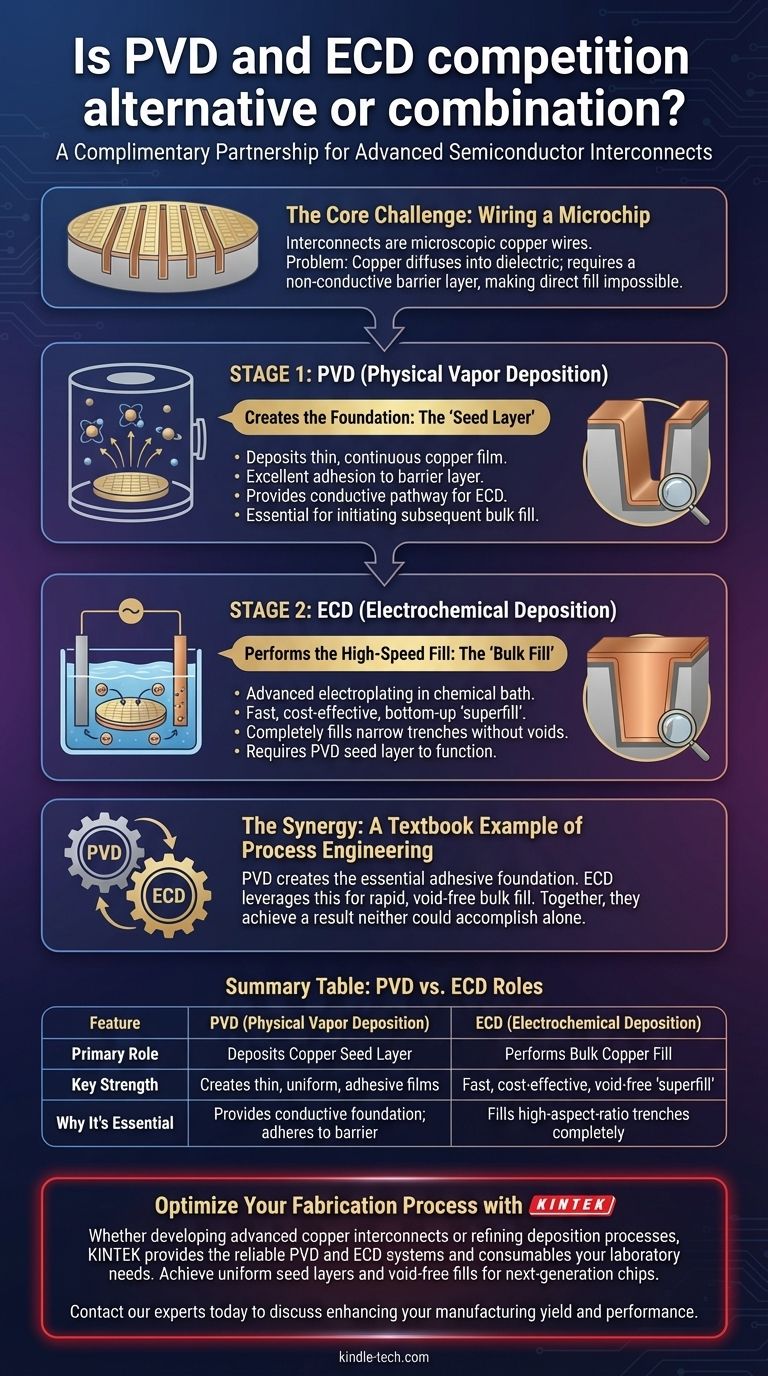

在先进的半导体制造中,物理气相沉积(PVD)和电化学沉积(ECD)不是竞争对手。它们是单个、高度优化的过程中的两个互补阶段。对于制造铜互连线,首先使用PVD来创建一层薄而关键的“籽晶层”,然后该籽晶层使随后的ECD步骤能够执行快速、大容量的“主体填充”。

核心的误解是将PVD和ECD视为替代方案。实际上,现代芯片制造依赖于它们的顺序合作。这种组合利用了每种技术的独特优势来解决任何单一技术都无法有效处理的问题。

核心挑战:布线微芯片

要理解为什么这种合作是必要的,我们必须首先了解基本问题:连接现代处理器上数十亿晶体管。

什么是互连线?

互连线是传输信号和电力的微观铜“导线”,它们在晶体管和其他组件之间传递信号和电力。

随着晶体管的缩小,这些导线变得极其狭窄和深邃,带来了重大的制造挑战。

铜的问题

铜是一种出色的导体,但在这种情况下它有两个主要缺点。它会扩散到周围的绝缘材料(电介质)中,这可能会损坏芯片,并且它与常用的电介质材料的附着力不佳。

为解决此问题,首先沉积一层非导电的阻挡层(通常由钽或氮化钽制成)来衬砌将形成导线的沟槽。这隔离了铜,但产生了一个新问题:如何用铜填充这些非导电的沟槽。

PVD的作用:创建基础

填充衬有阻挡层的沟槽的第一步是物理气相沉积。

什么是PVD?

PVD是一种在真空中汽化材料,并逐原子沉积到目标表面(如硅晶圆)上的工艺。在这种情况下,使用一种称为溅射的工艺轰击铜靶材,喷射出的铜原子会覆盖晶圆。

“籽晶层”至关重要

PVD的主要优势在于它能够创建极其薄、连续且高度均匀的铜层,该铜层与下方的阻挡层具有良好的附着力。这被称为籽晶层。

该籽晶层提供了下一步工艺所需的关键导电通路。

为什么PVD不能完成所有工作

虽然PVD非常适合薄膜沉积,但对于沉积厚层来说,它相对较慢且昂贵。更重要的是,由于它是进行视线沉积的,它可能会在狭窄沟槽的顶部开口处形成“悬垂”,这可能在填充过程中夹住并产生空洞或接缝。

ECD的作用:高速填充

一旦PVD籽晶层就位,晶圆就会进入电化学沉积工艺。

什么是ECD?

ECD本质上是先进的电镀。将晶圆浸入富含铜离子的化学浴中,并施加电流。

为什么ECD需要籽晶层

ECD只能在已经导电的表面上沉积金属。它不能直接沉积在非导电的阻挡层上。

PVD籽晶层提供了必要的导电“支架”,使ECD工艺能够在整个晶圆上开始电镀铜。

“超级填充”优势

ECD速度快、成本效益高,并具有独特的“自下而上”填充特性。通过浴液中精心设计的化学添加剂,沟槽底部的沉积速度快于顶部。

这种超级填充行为确保了狭窄的沟槽从底部开始完全填充,从而防止了仅使用PVD填充时可能出现的空洞和接缝的形成。

理解权衡

选择使用PVD和ECD是基于优化性能、成本和可靠性的经典工程决策。

PVD的局限性

PVD提供卓越的附着力和薄膜均匀性,但对于主体沉积来说太慢,并且有可能在现代芯片的高深宽比特征中产生空洞。

ECD的局限性

ECD提供快速、廉价且无空洞的主体填充,但如果没有预先存在的籽晶层来启动电镀过程,它将完全无法工作。

组合的协同作用

PVD/ECD工作流程是完美的协同作用。PVD做它最擅长的事情:创建薄的、共形的、有附着力的籽晶层。然后ECD接管做它最擅长的事情:执行快速的、自下而上的主体填充。两者结合,实现了技术上可靠且经济上可行的优质结果。

为您的目标做出正确的选择

PVD和ECD的应用不是在两个选项之间进行选择,而是对所需工艺流程的理解。

- 如果您的目标是在阻挡材料上创建均匀、有附着力的基础: 您必须使用PVD来沉积关键的铜籽晶层。

- 如果您的目标是用主体铜快速且无空洞地填充沟槽: 您必须使用ECD,它依赖于PVD籽晶层才能正常工作。

- 如果您的目标是构建现代铜互连线: 您将按顺序使用它们——PVD首先沉积籽晶层,然后是ECD进行主体填充,最后是平面化步骤以去除多余的铜。

最终,PVD/ECD的合作是工艺工程的一个典型例子,其中两种专业技术相结合,以实现任何单一技术都无法单独完成的结果。

摘要表:

| 工艺 | 主要作用 | 关键优势 | 为何重要 |

|---|---|---|---|

| PVD(物理气相沉积) | 沉积铜籽晶层 | 形成薄的、均匀的、有附着力的薄膜 | 为ECD提供导电基础;附着于阻挡层 |

| ECD(电化学沉积) | 执行主体铜填充 | 快速、经济、无空洞的“超级填充” | 从底部开始完全填充高深宽比的沟槽 |

使用KINTEK的精密实验室设备优化您的半导体制造工艺。

无论您是开发先进的铜互连线还是改进沉积工艺,KINTEK都能提供您的实验室所需的可靠PVD和ECD系统及耗材。我们在实验室设备方面的专业知识可确保您实现下一代芯片所需的均匀籽晶层和无空洞填充。

立即联系我们的专家,讨论我们的解决方案如何提高您的制造良率和性能。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 钼钨钽蒸发舟,适用于高温应用

- 半球底钨钼蒸发舟

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于薄膜沉积的镀铝陶瓷蒸发舟