总而言之,电子束蒸发的主要优点是它能够以极高的沉积速率,从包括熔点非常高的材料在内的各种材料中沉积高纯度薄膜。纯度、通用性和速度的这种结合使其成为精密光学涂层和高效、大规模生产等严苛应用的卓越选择。

电子束蒸发不仅仅是一种沉积方法;它是一种专业的工具,独特地平衡了高吞吐量和卓越的薄膜纯度。了解何时利用其独特优势是实现薄膜工程最佳结果的关键。

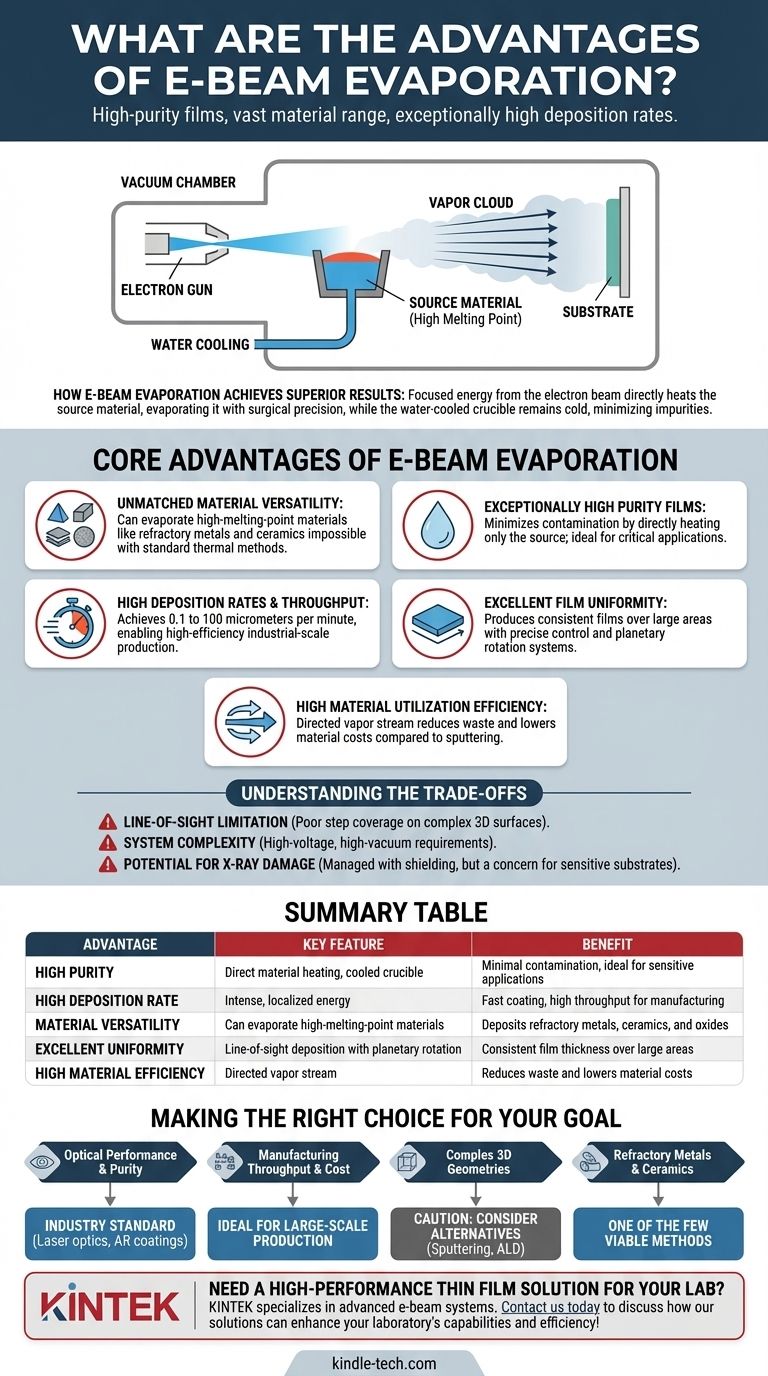

电子束蒸发如何实现卓越效果

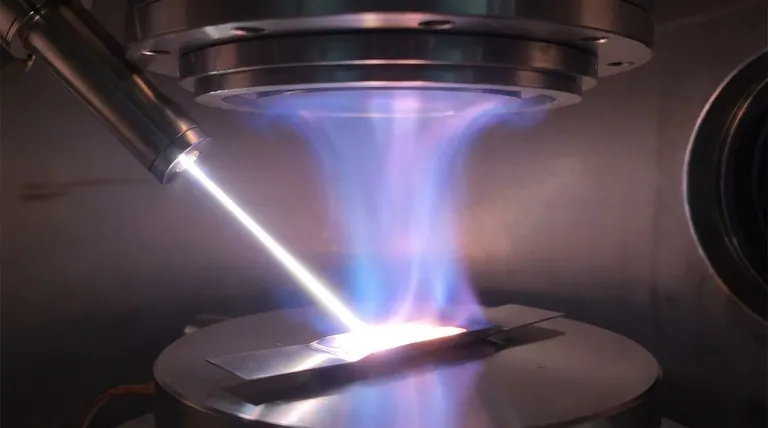

电子束(e-beam)蒸发是一种物理气相沉积(PVD)工艺。它通过将高能电子束聚焦到放置在冷却坩埚中的源材料上进行操作。

聚焦能量的作用

电子束直接加热源材料上的一个小点,使其蒸发或升华。这个过程以手术般的精度传递大量的能量。

由于坩埚本身是水冷的并且保持相对低温,因此几乎没有坩埚材料熔化或脱气的风险。这种直接加热方法是最终薄膜中杂质含量极低的根本原因。

创建蒸汽云

一旦材料蒸发,它会通过高真空室直线传播,直到冷凝在目标基板上。这种直线轨迹使该过程具有出色的方向性。

电子束蒸发的核心优势

电子束蒸发的独特机制提供了优于其他沉积技术(如热蒸发或溅射)的几个显著优势。

无与伦比的材料通用性

由于电子束可以产生强烈、局部的热量,因此它可以蒸发具有极高熔点的材料。这包括使用标准热蒸发无法沉积的难熔金属、陶瓷和介电氧化物。

极高纯度薄膜

该过程最大限度地减少了污染。通过仅加热源材料并保持周围坩埚冷却,将不需要的杂质掺入薄膜的风险大大降低。这使得电子束非常适合对材料纯度要求苛刻的应用。

高沉积速率和吞吐量

电子束蒸发可以实现非常高的沉积速率,范围从每分钟0.1到100微米。这种速度直接转化为更高的制造吞吐量,使其成为太阳能电池板或建筑玻璃工业规模生产的有效选择。

出色的薄膜均匀性

当与行星旋转系统(旋转和公转基板)和设计得当的掩模配合使用时,电子束可以在大面积上生产出具有出色厚度均匀性的薄膜。蒸汽流固有的方向性允许精确控制。

高材料利用效率

该过程效率很高,因为蒸汽是直接导向基板的。与溅射等过程相比,溅射材料以更宽的角度喷射,电子束浪费的宝贵源材料更少,这可以显著降低成本。

与离子辅助的兼容性

电子束系统通常与辅助离子源(IAD)集成。这允许用离子束预清洁基板,或在沉积过程中轰击薄膜,以创建更致密、更耐用、附着力更强的涂层。

了解权衡

没有任何技术是没有局限性的。了解权衡对于做出明智的决定至关重要。

视线限制

电子束的方向性既是优点也是缺点。它不适合共形涂覆具有深沟槽或底切的复杂三维表面。蒸汽直线传播,难以涂覆“阴影”区域,这种现象被称为台阶覆盖不良。

系统复杂性

电子束系统涉及高压电子枪,并且需要高真空环境才能运行。这使得它们比热蒸发等简单方法更复杂、更昂贵,购买、操作和维护成本也更高。

潜在的X射线损伤

高能电子束会产生X射线作为副产品。虽然通常通过屏蔽进行管理,但这对于敏感基板或电子元件来说可能是一个问题,它们在涂层过程中可能会遭受辐射损伤。

为您的目标做出正确选择

选择正确的沉积方法完全取决于您项目不可协商的要求。

- 如果您的主要关注点是光学性能和纯度:电子束是用于激光光学、滤光片和增透膜的多层、低污染薄膜的行业标准。

- 如果您的主要关注点是制造吞吐量和成本效益:电子束的高沉积速率和出色的材料利用率使其成为大规模生产的理想选择。

- 如果您的主要关注点是涂覆复杂的3D几何形状:您应该谨慎使用电子束,并考虑使用溅射或原子层沉积(ALD)等替代方法以获得卓越的台阶覆盖。

- 如果您的主要关注点是沉积难熔金属或陶瓷:电子束是少数几种能够蒸发熔点非常高的材料的可行方法之一。

最终,当电子束蒸发的特定优势与您的应用需求相符时,它为创建高质量薄膜提供了一个强大的解决方案。

总结表:

| 优势 | 主要特点 | 益处 |

|---|---|---|

| 高纯度 | 直接材料加热,冷却坩埚 | 最小化污染,适用于敏感应用 |

| 高沉积速率 | 强烈、局部能量 | 快速涂层,高吞吐量用于制造 |

| 材料通用性 | 可蒸发高熔点材料 | 沉积难熔金属、陶瓷和氧化物 |

| 出色的均匀性 | 行星旋转的视线沉积 | 大面积上一致的薄膜厚度 |

| 高材料效率 | 定向蒸汽流 | 减少浪费,降低材料成本 |

您的实验室需要高性能薄膜解决方案吗?

KINTEK专注于先进的实验室设备,包括电子束蒸发系统,帮助您在光学涂层、半导体制造和研发中取得卓越成果。我们的专业知识确保您获得合适的设备,实现高纯度、高速率沉积和出色的材料通用性。

立即联系我们,讨论我们的解决方案如何提升您实验室的能力和效率!

图解指南