本质上,原子层沉积(ALD) 是一种高度受控的薄膜沉积技术,它一次只构建一个原子层的材料。它利用一系列与气相材料(称为前驱体)的自限制化学反应,以埃级精度沉积出极其均匀和保形的薄膜。重复此循环,直到达到所需的总薄膜厚度。

这里的关键见解不在于ALD很慢,而在于它是经过深思熟虑的。它的强大之处在于自限制的表面化学反应,确保了在最复杂的表面上也能形成完美、单原子厚的层,这是其他沉积方法无法实现的控制水平。

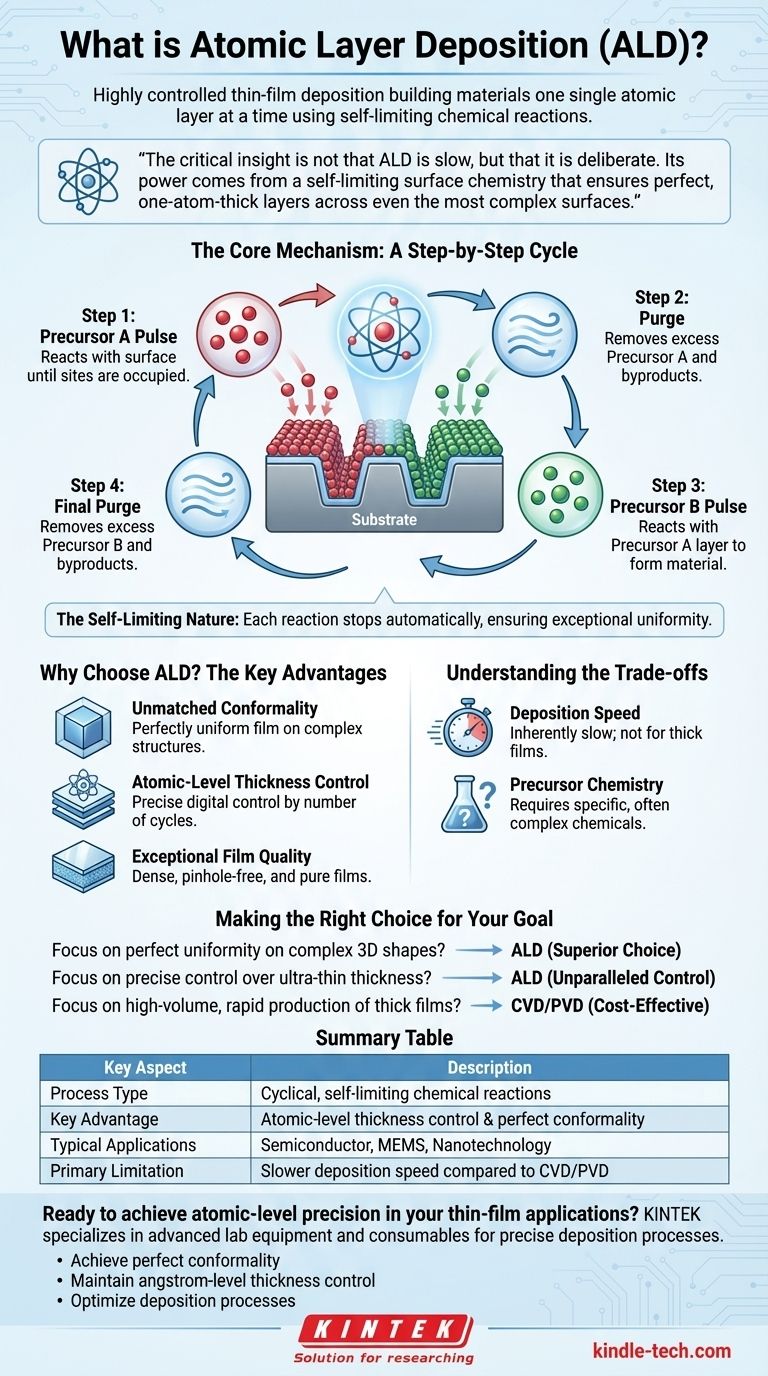

核心机制:分步循环

与连续沉积材料的过程不同,ALD是一个循环过程。每个循环沉积一层单分子层材料,并由四个不同的步骤组成,这些步骤是其精度的关键。

步骤 1:第一个前驱体脉冲

将气相前驱体化学物质(前驱体 A)引入工艺腔室。该前驱体与基板表面反应,直到所有可用的活性位点都被占据。

步骤 2:吹扫

过量的、未反应的前驱体 A 和任何气态副产物通常用氮气或氩气等惰性气体从腔室中清除。此步骤对于防止气相中发生不需要的反应至关重要。

步骤 3:第二个前驱体脉冲

将第二种前驱体(前驱体 B),通常是水或臭氧等反应物,脉冲引入腔室。它与已经结合在表面的前驱体 A 层特异性反应,形成所需的材料。

步骤 4:最终吹扫

再次,用惰性气体吹扫腔室,以去除任何未反应的前驱体 B 和第二次反应产生的副产物。这完成了一个完整的循环,留下了目标材料的单层均匀薄膜。

自限制特性

ALD精度的基础是其自限制特性。每次前驱体反应都会在所有可用表面位点消耗完毕后自动停止。无论引入多少多余的前驱体,每个半周期内沉积的层数不会超过一层单分子层。这保证了出色的薄膜均匀性。

为什么选择 ALD?关键优势

ALD独特的机制提供了先进制造(尤其是在半导体和纳米技术领域)所必需的优势。

无与伦比的保形性

由于气体前驱体可以到达表面的每个部分,ALD可以为高度复杂的、三维的结构涂覆一层完美均匀的薄膜。薄膜的厚度在顶部、侧面和深层沟槽内部都是相同的。

原子级厚度控制

最终薄膜的厚度仅由执行的循环次数决定。如果一个循环沉积 1 埃的材料,100 个循环将精确沉积 100 埃厚的薄膜。这种数字控制是无与伦比的。

卓越的薄膜质量

逐层生长过程产生的薄膜极其致密、无针孔且纯净。吹扫步骤确保在每一层之间有效去除污染物和副产物,从而获得高质量的材料。

了解权衡

尽管ALD具有强大的优势,但它并非适用于所有应用。其主要限制是其优势的直接结果。

沉积速度

一次原子层一层地构建薄膜本质上是缓慢的。对于需要非常厚薄膜(微米而不是纳米)的应用,所需时间可能过长,使得化学气相沉积(CVD)等其他方法更为实用。

前驱体化学

ALD依赖于具有正确反应性和挥发性的高度特异性的前驱体化学物质。开发和采购这些专业前驱体可能很复杂且昂贵,特别是对于新的或奇特的材料。

为您的目标做出正确的选择

选择沉积技术完全取决于您最终产品的要求。

- 如果您的主要关注点是在复杂 3D 形状上实现完美的均匀性(例如涂覆 MEMS 器件或晶体管栅极): ALD是行业标准和更优的选择。

- 如果您的主要关注点是对超薄薄膜厚度进行精确控制(从几埃到几十纳米): ALD的数字、循环特性提供了无与伦比的控制。

- 如果您的主要关注点是相对较厚的简单薄膜的高产量、快速生产: 像物理气相沉积(PVD)或化学气相沉积(CVD)这样的更快方法可能更具成本效益。

最终,ALD提供了一种其他技术无法比拟的、经过深思熟虑的原子级结构构建水平。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 工艺类型 | 循环的、自限制的化学反应 |

| 主要优势 | 原子级厚度控制和完美的保形性 |

| 典型应用 | 半导体制造、MEMS 器件、纳米技术 |

| 主要限制 | 与 CVD/PVD 相比,沉积速度较慢 |

准备好在您的薄膜应用中实现原子级精度了吗?

KINTEK 专注于用于精确沉积过程的先进实验室设备和耗材。我们在 ALD 技术方面的专业知识可以帮助您:

- 在复杂的 3D 结构上实现完美的保形性

- 保持埃级的厚度控制

- 优化您的沉积工艺以获得卓越的薄膜质量

立即联系我们的专家,讨论我们的 ALD 解决方案如何增强您的研究和制造成果。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于层压和加热的真空热压炉

- 有机物蒸发皿

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟