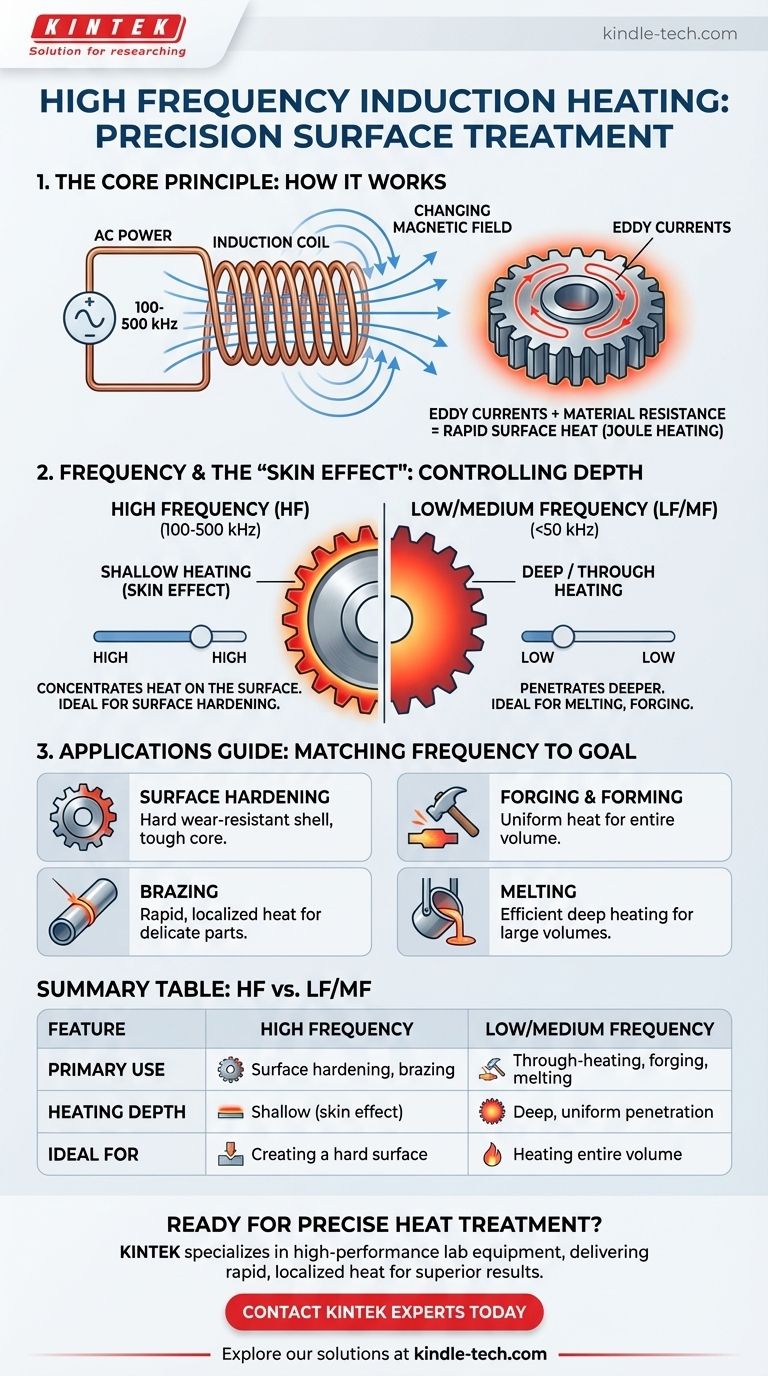

从本质上讲,高频感应加热是一种非接触式工艺,它使用交流电(通常在 100 kHz 到 500 kHz 之间)在导电材料的表面快速产生强烈的热量。使用高频率的决定性特征是它将加热效果集中在一个非常浅的层中,这种现象被称为“集肤效应”。这种精度使其非常适合只需要处理零件外部的应用,例如表面淬火。

需要掌握的核心原则是:频率是控制加热深度的主要因素。高频率将热量限制在表面用于淬火等处理,而较低的频率则会更深地渗透,以加热零件的整个体积,用于熔化或锻造等工艺。

核心原理:感应加热的工作原理

感应加热是一种非常直接的方法,它在零件内部将电能转化为热能,无需火焰或外部加热元件。该过程依赖于电磁学的基本原理。

从电能到磁场

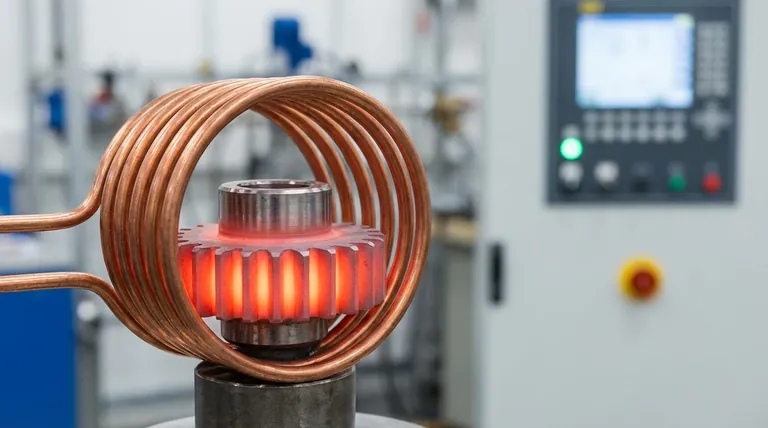

该过程始于一个感应线圈,通常由铜管制成,充当螺线管。强大的交流电 (AC) 流过该线圈,在其内部和周围空间产生一个强烈且快速变化的磁场。

涡流的作用

当一个导电工件(例如钢齿轮)放置在这个磁场中时,磁场会在金属内部感应出电流。这些电流被称为涡流,它们与主线圈中的电流路径镜像,但在相反的方向流动。

通过电阻产生热量

工件材料具有天然的电阻。当这些强大的涡流被迫流过材料时,它们会克服这种电阻,能量以热量的形式耗散。这与使电炉加热元件发光的电阻加热(焦耳热)原理相同。

为什么频率是关键的控制参数

交流电频率的选择并非随意;它是控制热量在工件内部产生位置的最重要参数。这是由于一种称为集肤效应的物理原理。

“集肤效应”

在交流电路中,电流倾向于更密集地流过导体表面或“表皮”。随着电流频率的增加,这种效应变得更加明显,迫使涡流在表面形成更薄的一层。

用于表面处理的高频率

高频 (HF) 系统,工作频率在 100 kHz 到 500 kHz 之间,充分利用了集肤效应。它们将巨大的能量集中到可能只有几分之一毫米厚的表面层中。

这使得高频感应非常适合表面淬火(也称为渗碳淬火),其目标是创建一个非常坚硬、耐磨的外壳,同时使零件的核心保持韧性和延展性以吸收冲击。

用于更深层加热的低频和中频

相比之下,较低的频率(通常低于 50 kHz)的集肤效应要不明显得多。感应出的涡流可以深入材料内部,从而实现更均匀的、贯穿整个零件的加热。这对于熔化大量金属、锻造或对整个部件进行整体淬火等应用至关重要。

理解权衡

尽管高频感应功能强大,但它并非万能的解决方案。频率的选择涉及平衡几个因素,以针对特定目标优化工艺。

精度与应用

高频率为表面处理提供了无与伦比的精度。然而,使用高频系统尝试熔化大量钢水将非常低效,因为只有顶层会有效加热。设备必须与任务相匹配。

材料特性很重要

工件的电阻率和磁性与频率相互作用。一种对碳钢零件完美有效的频率可能对铜或铝等低电阻率材料效率较低,需要调整工艺参数以实现所需的加热剖面。

线圈设计的重要性

能量传输的效率在很大程度上取决于“耦合”,即线圈相对于工件的接近度和形状。对于高频的精确表面加热,线圈设计对于确保磁场精确施加到需要的位置更为关键。

为您的应用做出正确的选择

选择正确的频率范围是成功进行感应加热过程的基础。您的选择应完全取决于您对材料的预期结果。

- 如果您的主要重点是表面淬火或渗碳淬火:高频率是为部件创建坚硬、浅层、耐磨层的明确选择。

- 如果您的主要重点是钎焊小型、精密的零件:高频率提供了熔化填充合金所需的速度和局部热量,而不会损坏周围的组件。

- 如果您的主要重点是加热整个零件以进行锻造或成型:需要低频或中频来确保热量均匀地渗透到部件的整个体积中。

- 如果您的主要重点是熔化大量金属:低频率对于将热量驱动到熔料深处并产生均匀熔体所需的搅拌作用至关重要。

归根结底,掌握感应加热意味着将频率理解为一种精确的工具,用于控制零件加热的精确位置和方式。

总结表:

| 特性 | 高频率 (100-500 kHz) | 低/中频率 (<50 kHz) |

|---|---|---|

| 主要用途 | 表面淬火、渗碳淬火、钎焊 | 整体加热、锻造、熔化 |

| 加热深度 | 浅层(集肤效应) | 深层、均匀渗透 |

| 理想用途 | 形成坚硬、耐磨的表面 | 加热零件的整个体积 |

准备在您的实验室中实现精确、高效的热处理吗?

KINTEK 专注于高性能实验室设备,包括专为表面淬火、钎焊等定制的感应加热系统。我们的解决方案可提供快速、局部的热量,以获得卓越的结果和提高生产效率。

立即联系我们的专家,讨论 KINTEK 的感应加热技术如何满足您的特定实验室需求。

图解指南