简而言之,电子束蒸发是一种物理气相沉积 (PVD) 技术,它利用聚焦的高能电子束蒸发源材料。然后,这种蒸汽穿过高真空腔室,凝结在较冷的表面(即衬底)上,形成异常纯净且均匀的薄膜。

其核心原理是能量的靶向转换。加速电子的动能在撞击源材料时转化为强烈的热能,使其以最小的污染和高度可控的方式蒸发。

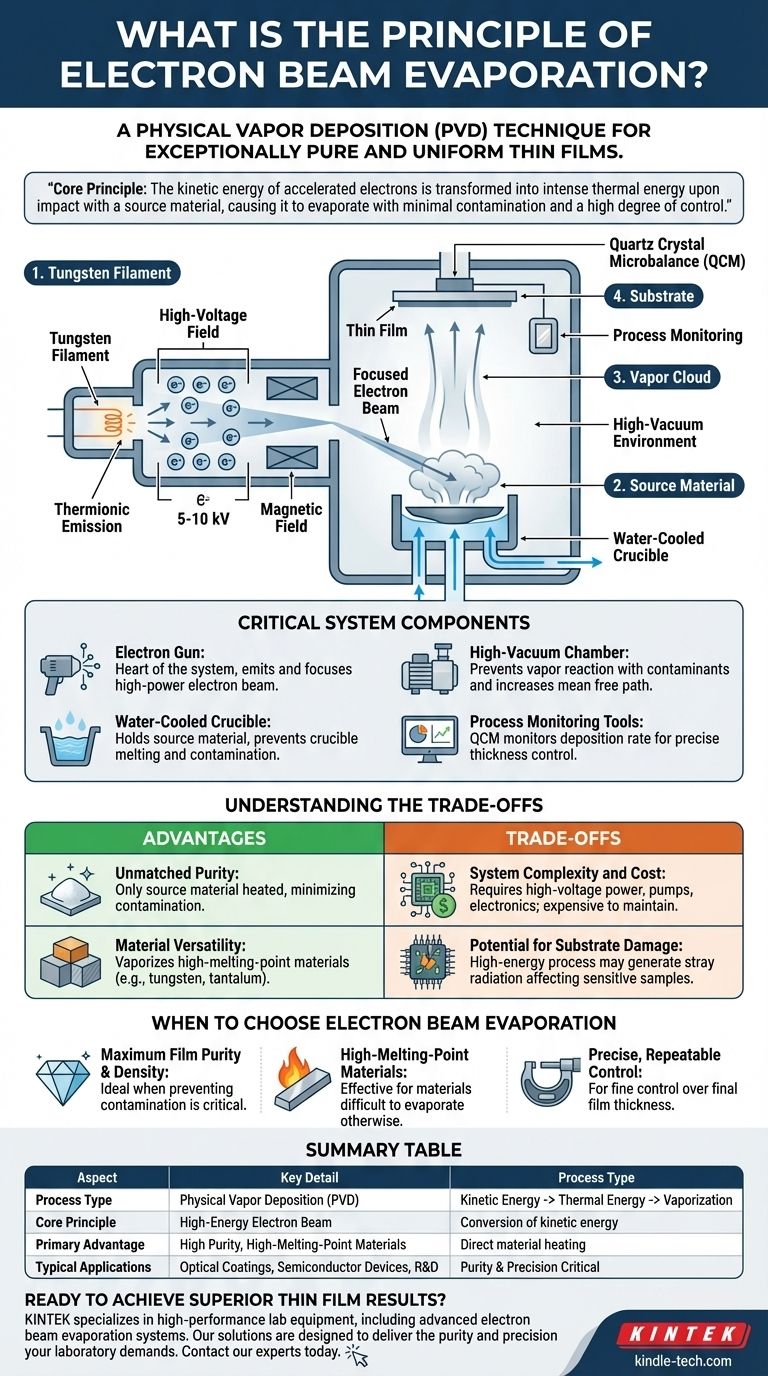

工作原理:分步解析

整个过程是一个精心编排的序列,旨在实现精确和纯净,所有这些都在高真空环境中进行。

生成:创建电子束

该过程始于钨丝。高电流通过该灯丝,通过称为焦耳加热的过程使其显着升温。

这种强烈的热量导致灯丝通过热电子发射释放电子。

加速和聚焦:形成高能束

一旦释放,电子就会被高压电场加速,通常在 5 到 10 千伏 (kV) 之间,从而赋予它们巨大的动能。

然后使用磁场将这些高速电子精确聚焦成窄而可控的束。

撞击和蒸发:能量转移

这种聚焦的电子束被引导到放置在坩埚中的源材料上。撞击材料时,电子的动能立即转化为强烈、局部的热量。

这种能量转移将材料的温度提高到沸点以上,导致其蒸发(或对于某些材料而言是升华),形成蒸汽云。

沉积:从蒸汽到固体薄膜

蒸发的材料向上穿过真空腔室。真空至关重要,因为它确保蒸汽颗粒直线行进,而不会与空气分子碰撞或发生反应。

当蒸汽到达位于源上方较冷的衬底时,它会凝结,形成一层薄的固体薄膜。该薄膜的厚度通常在 5 到 250 纳米之间,可以精确控制。

关键系统组件

了解关键硬件可以揭示为什么这项技术如此有效和可控。

电子枪

这是系统的核心,包括发射电子的钨丝和加速并聚焦电子形成高功率束的电磁透镜。

水冷坩埚

源材料盛放在主动水冷的铜坩埚中。这是一个关键的设计特征。

通过冷却坩埚,只有被电子束击中的小点被加热。这可以防止坩埚本身熔化或放气,否则会导致所得薄膜受到污染。

高真空腔室

腔室保持极低的压力环境。这有两个目的:它防止蒸发材料与氧气等污染物发生反应,并增加“平均自由程”,使蒸汽原子直接到达衬底而不会受到干扰。

过程监控工具

系统几乎总是包含一个石英晶体微天平(QCM)。该设备实时监测沉积速率,从而可以精确控制最终薄膜厚度。

了解权衡

没有一种技术是适用于所有应用的完美选择。电子束蒸发具有显著优势,但也伴随着固有的复杂性。

优点:无与伦比的纯度

由于只加热源材料,因此几乎消除了来自容器的污染。这使得薄膜具有极高的纯度,这对于光学和电子应用至关重要。

优点:材料通用性

强烈的聚焦能量可以蒸发具有非常高熔点的材料,例如难熔金属(钨、钽)和陶瓷,这些材料无法通过更简单的热加热方法蒸发。

权衡:系统复杂性和成本

电子束蒸发器在机械上很复杂。它们需要高压电源、强大的真空泵和复杂的控制电子设备,这使得它们的购买和维护成本高于其他沉积系统。

权衡:衬底损坏的可能性

高能过程会产生杂散电子和 X 射线。对于高度敏感的衬底,例如某些有机电子产品或生物样品,这种二次辐射可能会造成损坏。

何时选择电子束蒸发

您的应用对纯度、材料类型和控制的要求将决定此方法是否是正确的选择。

- 如果您的主要关注点是最大薄膜纯度和密度:电子束是卓越的选择,因为源材料的直接加热可防止来自坩埚的污染。

- 如果您需要沉积具有非常高熔点的材料:电子束的强烈局部加热使其成为少数几种有效且可靠的选择之一。

- 如果您的目标是精确、可重复地控制薄膜厚度:集成实时监测工具(如 QCM)可以对最终薄膜性能进行极其精细的控制。

最终,当薄膜的性能、纯度和精度不可妥协时,电子束蒸发是行业标准。

总结表:

| 方面 | 关键细节 |

|---|---|

| 工艺类型 | 物理气相沉积 (PVD) |

| 核心原理 | 电子束的动能转化为热能以蒸发源材料。 |

| 主要优点 | 极高的薄膜纯度以及沉积高熔点材料的能力。 |

| 典型应用 | 光学涂层、半导体器件和要求严苛的研发。 |

准备好实现卓越的薄膜效果了吗? KINTEK 专注于高性能实验室设备,包括先进的电子束蒸发系统。我们的解决方案旨在提供您的实验室所需的纯度和精度。立即联系我们的专家,讨论我们如何支持您的特定应用需求。

图解指南