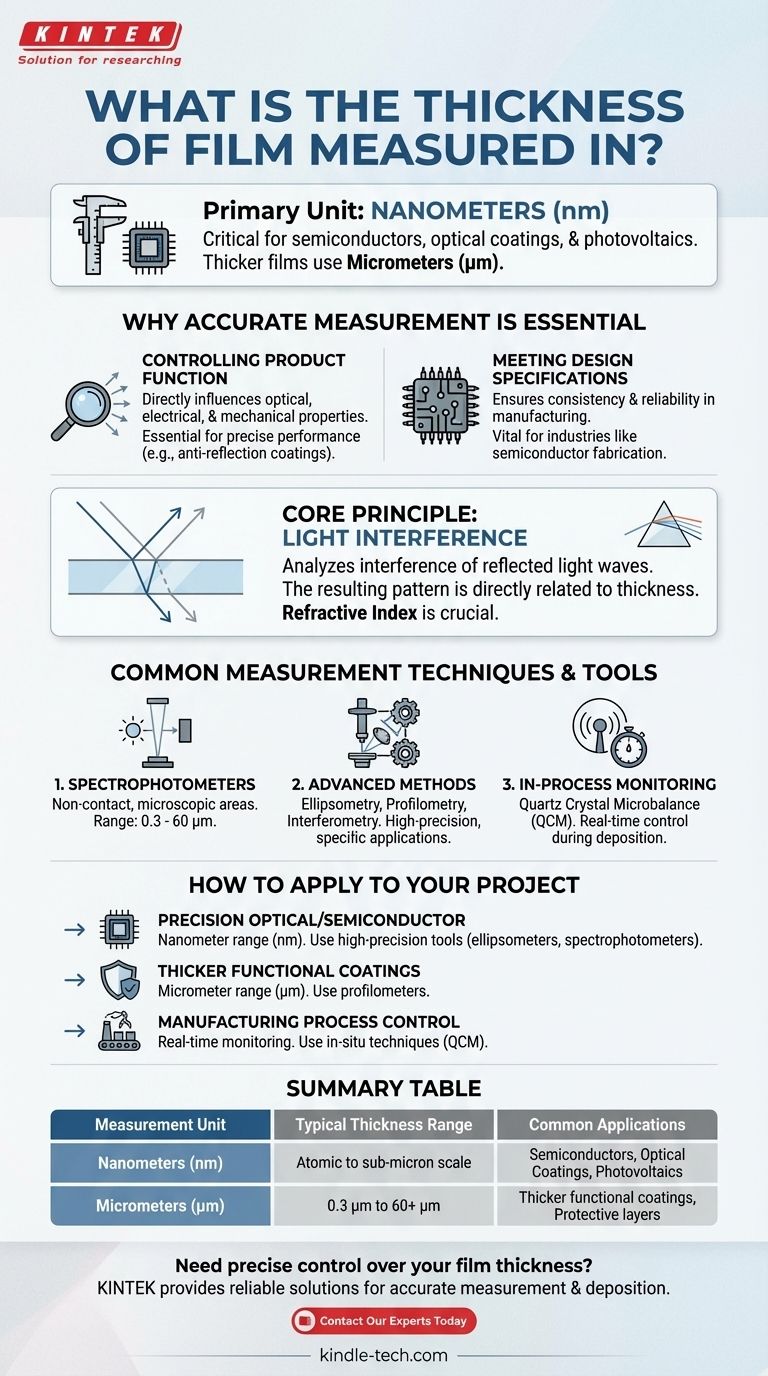

在大多数技术应用中,薄膜的厚度以纳米 (nm) 为单位测量。该单位是半导体、光学涂层和光伏材料的标准单位,在这些领域中,原子级别的精度对于性能至关重要。对于较厚的薄膜或涂层,测量值也可以用微米 (µm) 表示。

需要理解的核心原则是,测量单位的选择——以及用于获取测量值的技术——完全取决于薄膜的预期功能及其物理厚度。虽然纳米对于“薄”膜来说很常见,但更广泛的背景涉及一系列工具和尺度。

为什么精确的厚度测量至关重要

控制产品功能

薄膜的厚度不是一个任意的尺寸;它是一个关键的设计参数。它直接影响产品的光学、电气和机械性能。

例如,在透镜上的抗反射涂层中,厚度必须精确控制以消除特定波长的光。任何偏差都会损害其功能。

满足设计规范

制造过程需要严格的质量控制,以确保一致性和可靠性。测量薄膜厚度可以验证最终产品是否符合其设计规范并能按预期运行。

这在半导体制造等行业中至关重要,即使介电层有轻微变化也可能使微芯片失效。

测量的核心原理:光干涉

工作原理

许多非接触式测量工具通过分析光的干涉来工作。一束光被引导到薄膜上,并在顶面和底部界面处发生反射。

这两个反射光波相互干涉。光光谱中由此产生的峰谷模式与薄膜的厚度直接相关。

折射率的作用

要根据干涉图样计算最终厚度,您必须知道材料的折射率。此属性描述光如何穿过该特定材料。

因为每种材料都有不同的折射率,所以它是计算中确保精确测量的关键变量。

常用测量技术和工具

分光光度计

分光光度计是一种常用的非接触式薄膜厚度测量工具。它们对于微观采样区域非常有效。

这些仪器通常可以测量0.3 到 60 微米 (µm) 范围内的层厚度,使其适用于薄膜和相对较厚的薄膜。

其他先进方法

除了分光光度法,还使用其他几种高精度技术,包括椭偏仪、轮廓仪和干涉仪。每种技术都根据材料和应用提供独特的优势。

过程内监控

为了在制造过程中进行实时控制,使用石英晶体微天平 (QCM) 传感器等技术。这些工具在薄膜沉积时测量其厚度,从而可以立即进行调整。

如何将其应用于您的项目

清晰地了解您的目标是选择正确测量方法的最重要因素。

- 如果您的主要重点是精密光学涂层或半导体层:您将在纳米 (nm) 范围内工作,需要高精度工具,如椭偏仪或分光光度计。

- 如果您的主要重点是较厚的功能涂层(例如,保护层):微米 (µm) 级的测量通常就足够了,轮廓仪等工具可能更实用。

- 如果您的主要重点是制造过程控制:原位技术(如 QCM)对于沉积过程中的实时监控和调整至关重要。

最终,掌握薄膜厚度测量是将物理尺寸转化为功能控制的关键。

总结表:

| 测量单位 | 典型厚度范围 | 常见应用 |

|---|---|---|

| 纳米 (nm) | 原子到亚微米尺度 | 半导体、光学涂层、光伏 |

| 微米 (µm) | 0.3 µm 到 60+ µm | 较厚的功能涂层、保护层 |

需要精确控制您的薄膜厚度吗? KINTEK 专注于实验室设备和耗材,为精确的厚度测量和沉积提供可靠的解决方案。无论您是在处理纳米级半导体还是较厚的保护涂层,我们的专业知识都能确保您的实验室获得一致、高质量的结果。立即联系我们的专家,讨论您的具体应用并找到满足您需求的完美工具!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 钼钨钽蒸发舟,适用于高温应用

- 用于薄膜沉积的镀铝陶瓷蒸发舟

- 半球底钨钼蒸发舟