在铸造领域,没有通用的“更好”工艺,只有适用于特定应用的“正确”工艺。 低压永久模铸造(LPPC)是一种稳健、高质量的方法,非常适合许多结构部件。然而,真空永久模铸造(VPMC)在需要绝对最高完整性、薄壁设计和卓越机械性能的部件方面具有明显的优势。选择完全取决于您部件的性能要求和经济限制。

在低压铸造和真空铸造之间做出的决定不是好与坏的问题,而是精度与完美之间的战略选择。低压提供了出色的控制和质量,而真空则增加了无与伦比的材料纯度和细节保真度。

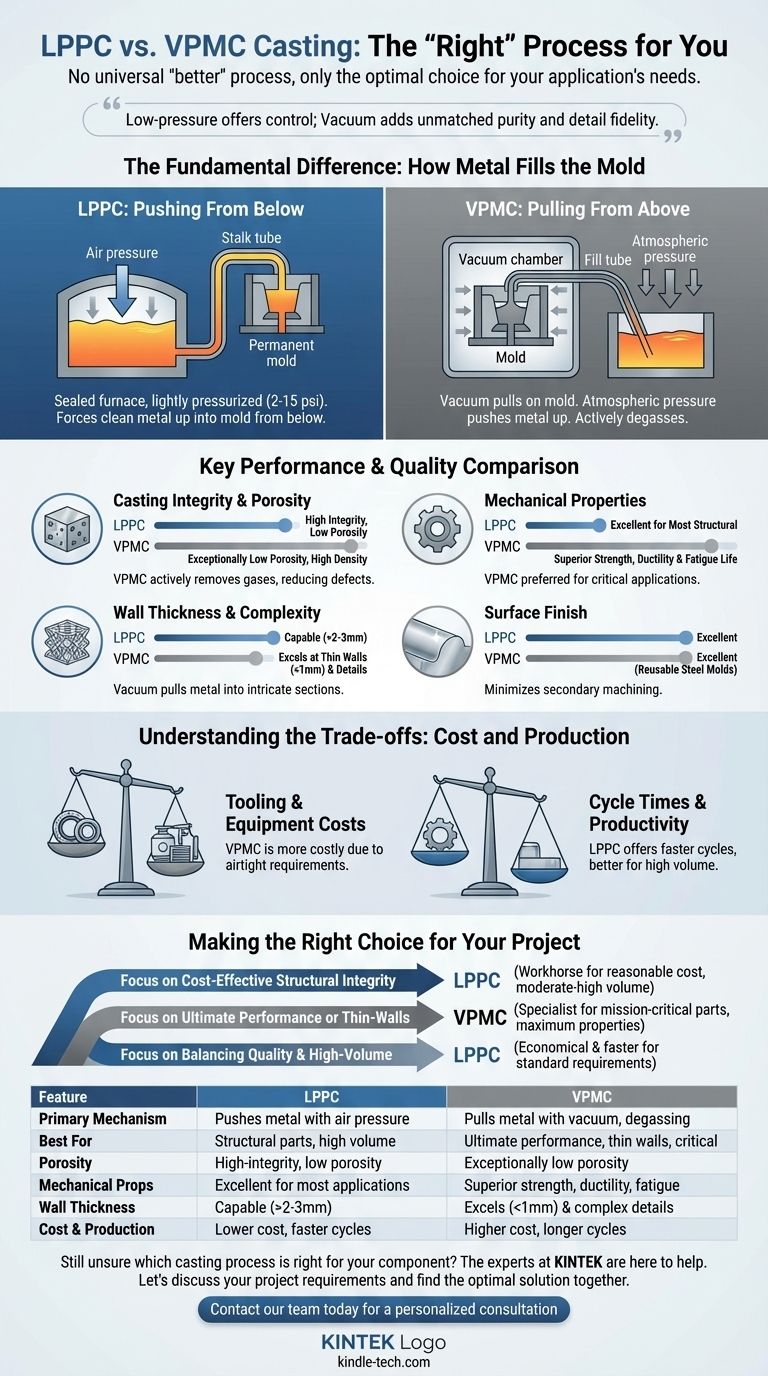

根本区别:金属如何填充模具

要做出正确的选择,您必须首先了解这两种工艺之间的核心机械差异。两者都使用压力将熔融金属向上推入永久性的钢或铁模具中,这种方法远优于简单的重力浇注。关键在于它们产生压力的方式。

低压永久模铸造(LPPC):从下方推动

在 LPPC 中,装有熔融金属的保温炉是密封的,并保持轻微加压(通常为 2-15 psi)。

这种气压向下推金属表面,迫使来自表面下方的洁净金属通过陶瓷立管向上进入上方的模具型腔。

在凝固过程中保持压力,这有助于在铸件收缩时对其进行补给,与重力铸造相比,大大减少了孔隙率。这是一种温和、受控且高度可重复的填充过程。

真空永久模铸造(VPMC):从上方抽取

在 VPMC 中,模具本身是主角。模具的两个半模被放置在真空室中,或者模具被设计成带有密封件以形成真空密封的外壳。

对模具型腔抽真空。然后将整个组件降低,使浇注管浸入一个开放的、未加压的熔炉中。大气压力——工厂中空气的重量——然后将熔融金属向上推入低压模具型腔。

至关重要的是,真空会主动清除模具型腔和熔融金属流本身中的气体,从而防止捕获空气并减少气体孔隙率。

关键性能和质量比较

填充机制的差异直接影响最终部件的质量、性能和可制造性。

铸件完整性和孔隙率

VPMC 在这方面具有明显的优势。 真空环境会主动对熔融铝进行脱气处理,抽出溶解的氢气和其他气体。这使得铸件具有极低的孔隙率和高密度。

LPPC 生产出高完整性、低孔隙率的部件,非常适合大多数结构应用。然而,它无法实现真空工艺固有的除气能力。

机械性能

由于其较低的气体含量和形成更精细、更均匀的晶粒结构的可能性,VPMC 通常能产生具有卓越机械性能的部件。这包括更高的拉伸强度、延展性和疲劳寿命。

这使得 VPMC 成为关键部件的首选工艺,在这些部件中,故障是不可接受的,并且需要最高的材料性能(例如,航空航天支架、高性能汽车悬架部件)。

壁厚和复杂性

VPMC 在生产超薄壁和复杂部件方面表现出色。 真空产生的压力差会主动将熔融金属“拉入”复杂的细节和薄壁部分,这些部分在其他工艺中可能会过早凝固。

LPPC 在复杂几何形状方面能力很强,但在壁厚低于 2-3 毫米时可能会遇到限制,而 VPMC 通常可以达到 1 毫米或更薄的厚度。

表面光洁度

由于使用了可重复使用的钢模具,这两种工艺都能产生出色的表面光洁度。光滑、无孔的模具表面在铸件上留下干净的光洁度,最大限度地减少了二次加工的需要。

了解权衡:成本和生产

您的决定不仅仅是技术性的;它也是经济性的。VPMC 的卓越质量是有代价的。

模具和设备成本

VPMC 通常是成本更高的工艺。 由于模具两半和顶杆周围必须绝对密封,因此模具更复杂且成本更高。真空设备本身也增加了大量的资本支出。

LPPC 模具的制造和维护更简单、成本更低,使其成为更广泛应用中更具成本效益的选择。

周期时间和生产率

LPPC 通常具有更快的周期时间和更高的生产率。 该过程通常更简单、更稳健,并且更容易实现自动化。密封熔炉比为每次射出密封移动模具要简单。

VPMC 的周期时间可能更长,因为它在每次填充前需要增加创建和验证真空密封的步骤。这使得它不太适合非常大批量的生产,除非部件的价值证明其较低的吞吐量是合理的。

材料和合金选择

这两种工艺都很通用,可以处理各种铝合金。然而,VPMC 的高纯度环境使其非常适合特种和高性能合金,在这些合金中,最大限度地减少气体含量和氧化物对于实现所需的性能至关重要。

为您的项目做出正确的选择

评估您项目不容妥协的要求,以便做出清晰而自信的决定。

- 如果您的首要重点是具有成本效益的结构完整性: LPPC 是主力工艺,以合理的价格在中高批量生产中提供出色的机械性能和低孔隙率。

- 如果您的首要重点是最终性能或薄壁设计: VPMC 是专业工艺,适用于对最大强度、延展性和细节保真度要求最高的关键部件。

- 如果您的首要重点是在质量和高批量生产之间取得平衡: 对于不需要绝对最高材料纯度的部件,LPPC 通常是更经济、更快的选择。

通过将每种铸造方法的独特优势与您的特定工程和业务目标相结合,您可以确保为您的部件选择最佳的制造路径。

摘要表:

| 特征 | 低压铸造 (LPPC) | 真空永久模铸造 (VPMC) |

|---|---|---|

| 主要机制 | 用气压(2-15 psi)推动金属 | 通过真空抽取金属,对熔体进行脱气处理 |

| 最适合 | 具有成本效益的结构部件、大批量生产 | 最终性能、薄壁(<1mm)、关键应用 |

| 孔隙率和完整性 | 高完整性、低孔隙率 | 极低的孔隙率、卓越的密度 |

| 机械性能 | 适用于大多数应用,性能优良 | 卓越的强度、延展性和疲劳寿命 |

| 壁厚 | 有能力,在 2-3 毫米以下可能遇到困难 | 擅长薄壁(1 毫米或更薄)和复杂细节 |

| 成本和生产 | 较低的模具/设备成本,更快的周期时间 | 较高的模具/设备成本,较长的周期时间 |

仍然不确定哪种铸造工艺适合您的部件? KINTEK 的专家随时为您提供帮助。我们专注于提供正确的实验室设备和耗材,以支持您的铸造厂和材料测试需求,确保您铸件达到所需的质量和性能。

让我们一起讨论您的项目要求,找到最佳解决方案。

图解指南

相关产品

- 实验室用防裂压模

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室筛分机和筛分设备