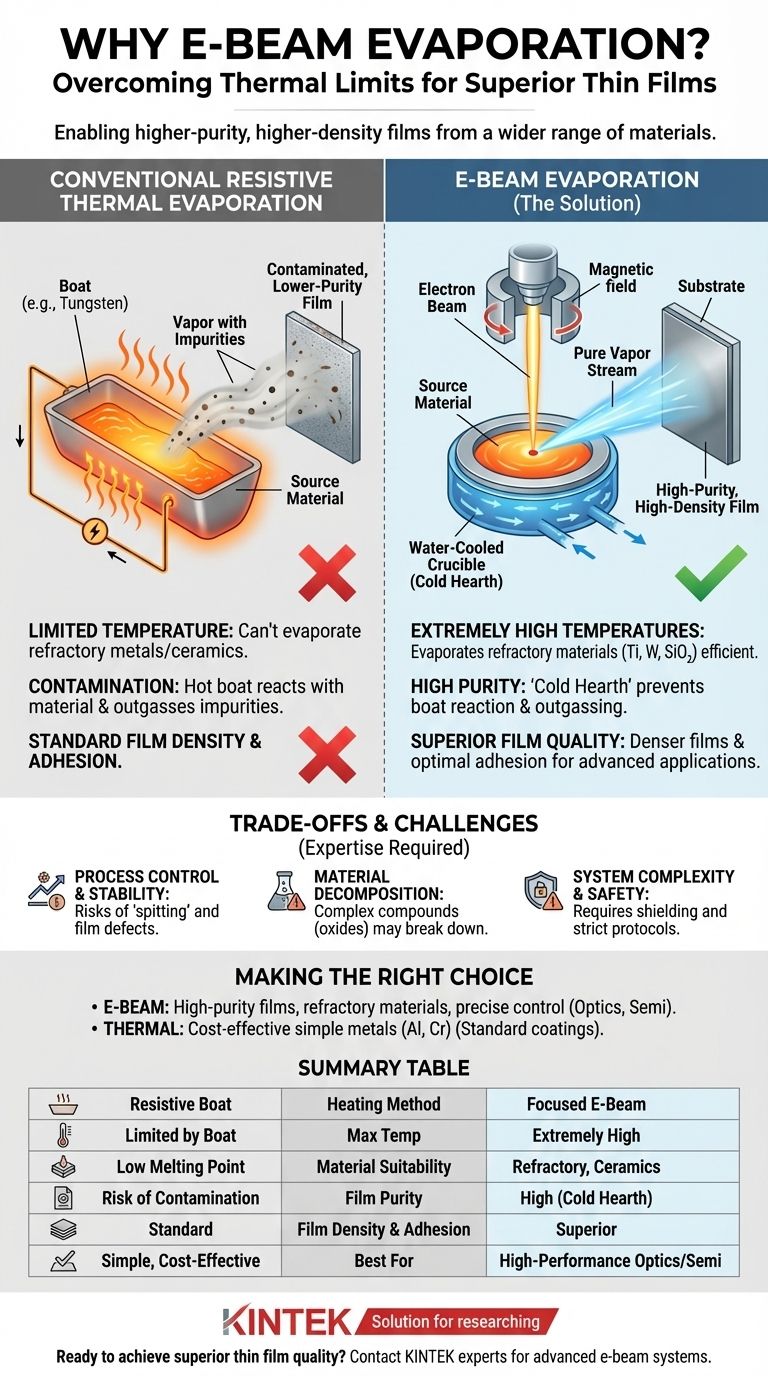

电子束(e-beam)蒸发的核心开发目的是为了克服更简单的热蒸发方法的根本局限性。它提供了一种从更广泛的材料(包括那些熔点非常高的材料)中沉积更高纯度、更高密度薄膜的方法。这种控制水平对于生产先进的光学、半导体和建筑产品至关重要。

电子束蒸发解决了一个关键问题:如何在不污染材料或不受加热元件熔点限制的情况下蒸发材料。通过使用聚焦的电子束作为热源,它能够沉积传统电阻加热无法实现的材料和薄膜质量。

更简单蒸发的局限性

要理解电子束蒸发的价值,您必须首先了解它所改进的方法:电阻热蒸发。

传统方法:电阻加热

在传统的热蒸发中,一个通常由钨等难熔金属制成的、被称为“舟”的小容器中装有源材料。电流通过这个舟,使其像灯泡的灯丝一样发热。

这种热量传递给源材料,使其熔化然后蒸发。虽然简单,但这种方法存在显著的缺点。

温度和污染问题

主要的限制是舟必须比它所蒸发的材料更热。这产生了两个问题。

首先,您只能蒸发熔点低于舟材料本身的材料。这使得沉积难熔金属或许多陶瓷化合物成为不可能。

其次,极热的舟会与源材料发生反应或释放自身的杂质(脱气)。这些杂质与材料蒸汽混合,导致在基板上形成受污染的、纯度较低的薄膜。

电子束蒸发如何解决这些问题

电子束蒸发从根本上重新设计了加热过程,以消除温度限制和污染问题。

聚焦的、高能量源

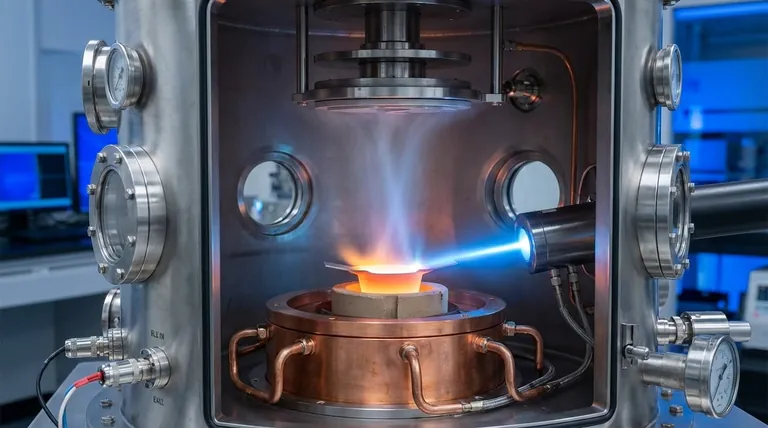

这种方法不加热容器,而是使用高能量电子束,通过磁场引导,直接撞击源材料表面。

该电子束充当手术般的热源,将巨大的能量聚焦在一个非常小的点上。

解锁高熔点材料

由于能量直接传递到源材料,它能达到比电阻舟所能承受的温度高得多的温度。

这使得能够高效蒸发极高熔点的材料,例如钛、钨以及二氧化硅等氧化物,这些材料对于光学涂层和耐用电子产品至关重要。

“冷炉膛”优势

至关重要的是,容纳大部分源材料的坩埚(或“炉膛”)被主动水冷。只有被电子束瞄准的顶层表面会熔化。

这种“冷炉膛”方法意味着容器永远不会热到足以与源材料反应或脱气。结果是显著更纯净的蒸汽流和更高质量的沉积薄膜。

卓越的薄膜质量

电子束蒸发产生的强烈、局部加热会产生更有活力的蒸汽。这些高能原子或分子以更大的动能到达基板。

这导致更致密的薄膜和最佳的基板附着力,这对于激光光学和半导体器件等应用中的性能和耐用性至关重要。

了解权衡和挑战

虽然功能强大,但电子束蒸发是一个更复杂的过程,也存在其自身的挑战。专家必须了解这些权衡。

过程控制和稳定性

强烈、局部加热有时可能不稳定。它可能导致固体材料破裂并被喷射出来,这个问题被称为“飞溅”,会在薄膜中产生缺陷。

平衡电子束的功率和坩埚中材料的量需要丰富的工艺专业知识。

材料分解

电子束的高能量并非总是良性的。对于某些复杂的化合物,特别是氧化物,强烈的热量可能导致材料分解或还原。

这意味着产生的蒸汽可能与起始材料的化学成分不同,需要仔细调整工艺来管理。

系统复杂性和安全性

电子束系统比简单的热蒸发器更复杂且昂贵。此外,高能电子撞击靶材会产生X射线,这需要适当的铅屏蔽和严格的操作员安全协议。

为您的应用做出正确选择

您选择的蒸发技术应由最终产品的具体要求决定。

- 如果您的主要关注点是高纯度薄膜或难熔材料:电子束蒸发是其纯度和处理高熔点源的能力的明确选择。

- 如果您的主要关注点是经济高效地沉积简单金属(例如铝、铬):标准电阻热蒸发通常足够且更经济。

- 如果您的主要关注点是精确控制光学性能或薄膜密度:电子束蒸发提供先进涂层所需的卓越沉积速率和薄膜结构控制。

最终,电子束蒸发提供了材料多功能性和薄膜质量控制的水平,这对于制造现代高性能设备是不可或缺的。

总结表:

| 特点 | 传统热蒸发 | 电子束蒸发 |

|---|---|---|

| 加热方法 | 舟/坩埚的电阻加热 | 直接作用于材料的聚焦电子束 |

| 最高温度 | 受舟材料熔点限制 | 极高,不受容器限制 |

| 材料适用性 | 低熔点金属(例如铝、铬) | 难熔金属、陶瓷、氧化物(例如钨、二氧化硅) |

| 薄膜纯度 | 热舟污染风险 | 由于水冷“冷炉膛”而具有高纯度 |

| 薄膜密度和附着力 | 标准 | 由于蒸汽能量更高而更优越 |

| 最适用于 | 经济高效、简单的金属沉积 | 高性能光学、半导体和建筑涂层 |

准备好为您的实验室最苛刻的项目实现卓越的薄膜质量了吗?

在KINTEK,我们专注于提供先进的实验室设备,包括电子束蒸发系统,以帮助您从即使是最具挑战性的材料中沉积高纯度、高密度的薄膜。无论您是开发先进半导体、精密光学涂层还是耐用建筑层,我们的专业知识都能确保您获得研究所需的性能和可靠性。

让我们讨论我们的解决方案如何增强您的薄膜加工。 立即联系我们的专家 进行个性化咨询!

图解指南