化学气相沉积简介及其重要性

化学气相沉积(CVD)是半导体行业的一项重要工艺。它通过将基底暴露在气相前驱体中,在基底上沉积一层薄薄的材料。CVD 已成为生产集成电路、晶体管和太阳能电池板等电子设备的重要技术。该工艺可沉积具有定制特性(如厚度、成分和结构)的高质量薄膜。CVD 薄膜具有出色的附着力、均匀性和纯度,是半导体制造的理想选择。CVD 彻底改变了半导体行业,使高性能电子设备的生产成为可能,并增强了设备的功能性和可靠性。

半导体工业中的化学气相沉积工艺

化学气相沉积(CVD)是半导体行业的一项重要技术,用于在半导体基底上生产硅、二氧化硅、氮化硅和金属膜等各种材料的高质量薄膜。该工艺是在温度、压力和气体成分受控的条件下,在基底上沉积一薄层材料。

CVD 工艺步骤

半导体工业中的 CVD 工艺包括几个步骤:

-

准备基片: 在沉积过程之前,要对基底进行清洁和准备,以确保其不受任何可能干扰沉积过程的污染物的影响。

-

装载基底: 将基底装入 CVD 室,然后密封并抽成真空。

-

引入前驱体气体: 将前驱体气体引入腔室。这些气体在基底表面发生反应或分解,生成所需的薄膜沉积物。这些气体通常通过气体入口系统引入腔室。

-

沉积: 前驱体气体在基底表面发生反应或分解,生成所需的薄膜沉积物。沉积过程由腔体中的温度、压力和气体成分控制。

-

净化: 用惰性气体(如氮气或氩气)吹扫腔室,以去除任何未反应的前驱体气体。

-

卸载基质: 沉积过程完成后,将基底从腔体中卸下。

CVD 工艺类型

半导体行业使用的 CVD 工艺有多种类型,包括

- 大气压 CVD (APCVD): 在大气压力下进行的气相沉积。

- 低压 CVD (LPCVD): 亚大气压下的气相沉积。

- 超高真空 CVD (UHVCVD): 低压 CVD,通常在 10-6 Pa(≈10-8 托)下运行。

- 等离子体增强型 CVD (PECVD): 利用等离子体增强沉积过程的 CVD。

- 原子层 CVD (ALCVD): 一次沉积一层或几层原子的 CVD 工艺。

- 热丝 CVD (HFCVD): 通过外部电源加热腔室,基底通过加热腔室壁的辐射加热的 CVD 工艺。

- 冷壁 CVD (CWCVD): 仅通过感应或通过基底表面本身或与基底接触的加热器传输电流直接加热基底的 CVD。

CVD 工艺的优点

在半导体工业中,CVD 工艺有以下几个优点:

-

均匀性: CVD 可以生产大面积的均匀和保形薄膜,这对于制造先进的微电子设备至关重要。

-

精确性: CVD 能够生产出高质量的薄膜,并对厚度、成分和结构进行精确控制。

-

多功能性: CVD 是一种多功能工艺,能够合成涂层、粉末、纤维、纳米管和整体元件。

-

自动化: CVD 工艺自动化程度高,可用于沉积厚度从几纳米到几微米的薄膜。

总之,CVD 工艺在半导体行业生产各种材料的高质量薄膜方面发挥着至关重要的作用。该工艺自动化程度高,可用于沉积对厚度、成分和结构具有精确控制的薄膜。

CVD 生产的薄膜类型

化学气相沉积(CVD)是一种多功能技术,用于制造具有独特性能的各种涂层和薄膜。这些薄膜是通过气体前驱体在表面发生化学反应而生成的。以下是几种最常见的 CVD 薄膜:

二氧化硅 (SiO2)

二氧化硅是微电子领域常用的电介质材料。它是由硅烷(SiH4)与氧气(O2)在铂(Pt)或钨(W)等催化剂的作用下反应生成的。通过化学气相沉积法生产的二氧化硅薄膜非常均匀,具有优异的绝缘性能。

氮化硅(Si3N4)

Si3N4 在集成电路中用作阻挡层,以防止杂质扩散。它是由硅烷与氨(NH3)在钨等催化剂的作用下反应生成的。通过 CVD 技术生产的 Si3N4 薄膜具有出色的机械性能,并且非常耐磨损。

钨(W)

钨薄膜在微电子中用作导电层。它们具有很强的耐腐蚀性和抗氧化性,因此非常适合在恶劣环境中使用。钨薄膜是由六氟化钨(WF6)与氢(H2)在钨等催化剂的作用下反应生成的。

金刚石薄膜

CVD 金刚石薄膜具有优异的耐磨性和耐高温性,因此被广泛应用于切削工具。它们是由甲烷(CH4)与氢气在催化剂(如镍(Ni)或钴(Co))的作用下反应生成的。

纳米碳管

碳纳米管是通过化学气相沉积法(CVD)将乙炔(C2H2)或乙烯(C2H4)等含碳气体与铁(Fe)或钴(Co)等催化剂反应生成的。通过 CVD 技术生产的碳纳米管具有独特的机械和电气性能,因此应用广泛。

石墨烯

石墨烯是最广为人知的 CVD 产品之一。它是一种仅由碳构成的二维材料。通过 CVD 生产的石墨烯薄膜高度均匀,具有出色的导电性和导热性。石墨烯是由甲烷等含碳气体与氢气在铜(Cu)或镍(Ni)等催化剂的作用下反应生成的。

总之,CVD 是一种强大的技术,可用于生产各种具有独特性能的薄膜和涂层。这些薄膜是通过气体前驱体在表面的化学反应生成的。通过 CVD 可以生产的薄膜种类繁多,包括二氧化硅、Si3N4、钨、金刚石薄膜、碳纳米管和石墨烯。每种薄膜都具有独特的特性,因此可广泛应用于各种领域。

CVD 在半导体行业中的优势

高质量、均匀的薄膜

化学气相沉积(CVD)被广泛应用于半导体行业,以生成高质量、均匀的薄膜,并对厚度和成分进行出色的控制。这对于确保半导体器件的可靠性和性能至关重要。利用化学气相沉积技术,可以高精度地沉积硅或金属氮化物等材料的薄膜,从而获得均匀无暇的薄膜。

复杂结构和图案

CVD 技术的另一个优势是它能够创造出其他技术难以实现的复杂结构和图案。这是因为 CVD 是一种高度灵活的技术,可用于生产各种半导体元件,包括晶体管、二极管和微处理器。创建复杂结构和图案的能力使半导体制造商能够生产出更小更强大的器件。

可扩展性

CVD 技术具有很强的可扩展性,适合大批量制造工艺。这是因为 CVD 可用来同时在大量基底上沉积材料薄膜。这使得 CVD 技术成为大规模生产半导体器件的理想选择。

提高性能

CVD 技术极大地推动了半导体行业的发展,使更小更强大的电子设备得以开发。CVD 技术的使用提高了半导体器件的性能和可靠性,使其更高效、更具成本效益。

多功能性

CVD 技术用途广泛,可用于生产各种半导体元件,包括晶体管、二极管和微处理器。这种多功能性使半导体制造商能够生产满足客户特定需求的定制元件。

总之,CVD 技术的使用极大地推动了半导体行业的发展。CVD 技术能生产出高质量、均匀的薄膜,并能很好地控制厚度和成分,还能创造复杂的结构和图案,具有可扩展性、多功能性和更高的性能,因此成为半导体制造商的重要工具。

化学气相沉积和应变工程

化学气相沉积(CVD)是半导体工业中用于在基底上沉积材料薄膜的一种多功能技术。CVD 在半导体工业中的一个重要应用是应变工程。

什么是应变工程?

应变工程是有意将应变引入半导体材料晶格以提高其性能的过程。具体方法是在基底上沉积一层不同材料的薄膜,从而在晶格中产生应变。通过仔细控制应变,可以调整半导体材料的性能,从而改善其电气和机械性能。

CVD 和应变工程

CVD 是应变工程的理想技术,因为它可以精确控制薄膜厚度和成分,并能在复杂的三维结构上沉积薄膜。CVD 可用于沉积各种材料,包括金属、氧化物和氮化物,这些材料都可用于在半导体材料中产生应变。

如何在应变工程中使用 CVD?

在半导体工业中,CVD 用于生长各种材料的薄膜,如硅、二氧化硅以及钨和铜等金属。该工艺可精确控制薄膜厚度和成分,是制造先进半导体器件的关键步骤。

CVD 在应变工程中的优势

CVD 特别适用于应变工程,因为它可以精确控制薄膜厚度和成分,并能在复杂的三维结构上沉积薄膜。此外,CVD 可用来在低温下沉积薄膜,这对于将应变工程整合到先进半导体设备的制造过程中至关重要。

结论

总之,CVD 是半导体行业的关键工艺,广泛应用于微电子生产。CVD 特别适用于应变工程,这是一种通过在晶格中引入应变来提高半导体材料性能的工艺。CVD 能够精确控制薄膜的厚度和成分,因此是应变工程的理想技术,可用于生产具有更好电气和机械性能的先进半导体器件。

CVD 在太阳能电池板和集成电路生产中的作用

化学气相沉积(CVD)是半导体行业广泛使用的一种技术,用于生产太阳能电池板和集成电路。在太阳能电池板的生产过程中,CVD 被用来在基板上沉积硅薄膜。这种工艺被称为化学气相沉积硅(CVD-Si),用于制造将太阳光转化为电能的光伏电池。

硅的化学气相沉积(CVD-Si)

化学气相沉积硅是生产太阳能电池板的关键步骤,因为它决定了电池的效率和耐用性。通过使用化学气相沉积技术,制造商可以制造出均匀的薄硅层,从而高效地将阳光转化为电能。该工艺包括将反应气体引入反应室,与前驱气体发生反应,形成一层固态硅膜。然后将这层薄膜沉积到基板上,形成光伏电池。

化学气相沉积薄膜(CVD-TF)

在集成电路生产中,化学气相沉积用于将各种材料的薄膜沉积到基底上。这一过程被称为化学气相沉积薄膜 (CVD-TF),用于制造构成集成电路的各种层和结构。CVD-TF 是生产集成电路的关键步骤,因为它决定了最终产品的性能和可靠性。

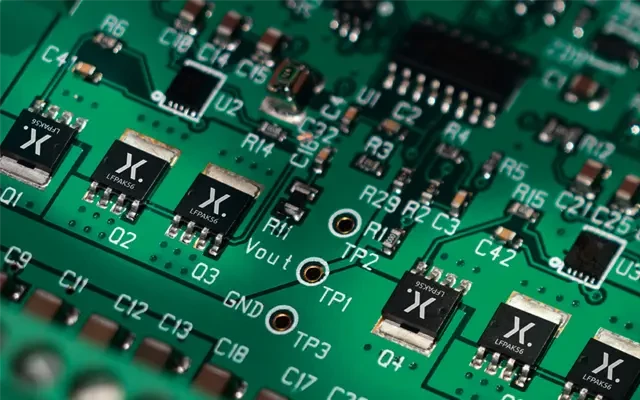

CVD 在集成电路中的应用

CVD 用于制造硅、碳和金属氧化物等各种材料的薄膜,这些薄膜用于集成电路的生产。通过使用 CVD,制造商可以制造出各种材料的均匀薄层,这些材料对集成电路的功能至关重要。该工艺包括将反应气体引入反应室,使其与前驱气体发生反应,形成所需材料的固态薄膜。然后将薄膜沉积到基板上,形成构成集成电路的各种层和结构。

CVD 在半导体行业的重要性

总之,CVD 是半导体工业生产太阳能电池板和集成电路的关键技术。通过使用 CVD,制造商可以制造出高效、可靠的各种材料的均匀薄层。随着对可再生能源和先进电子产品的需求不断增长,CVD 的使用在未来几年可能会变得更加重要。因此,半导体行业必须继续投资 CVD 技术,以保持市场竞争力。

结论

总之,由于 CVD 能够精确控制薄膜的成分和厚度,因此已成为半导体行业的一项重要技术。该工艺应用广泛,包括集成电路和太阳能电池板的生产。CVD 有助于应变工程,即以不同的晶格常数生长材料以产生应变,从而改变材料的电子特性。它还能在低温下沉积薄膜,是敏感材料的理想工艺。CVD 在半导体工业中的好处是巨大的,它将继续在电子设备的进步中发挥关键作用。

相关产品

- 实验室CVD掺硼金刚石材料

- 用于热管理应用的CVD金刚石

- 实验室应用的定制CVD金刚石涂层

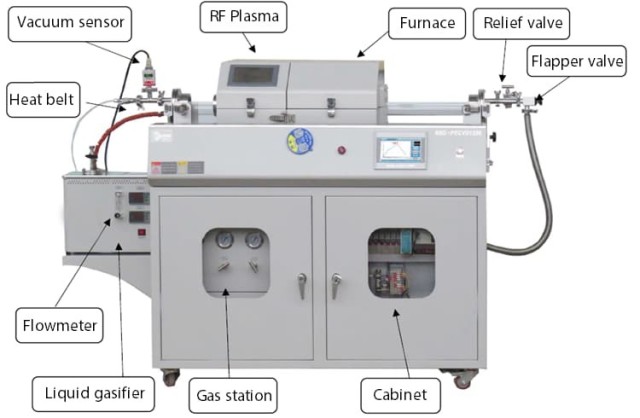

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备