从核心来看,用于石墨烯的化学气相沉积(CVD)是一种工业规模的制造工艺。它的工作原理是将含碳气体(如甲烷)流过加热的催化剂基底,通常是铜或镍箔。高温分解气体,使碳原子沉积到金属表面,并自组装成连续的、单原子厚的石墨烯片。

CVD的核心概念是将简单的碳基气体转化为高度结构化的二维材料。它是唯一被证明能够生产先进工业应用(如电子产品和传感器)所需的大面积、高质量石墨烯薄膜的方法。

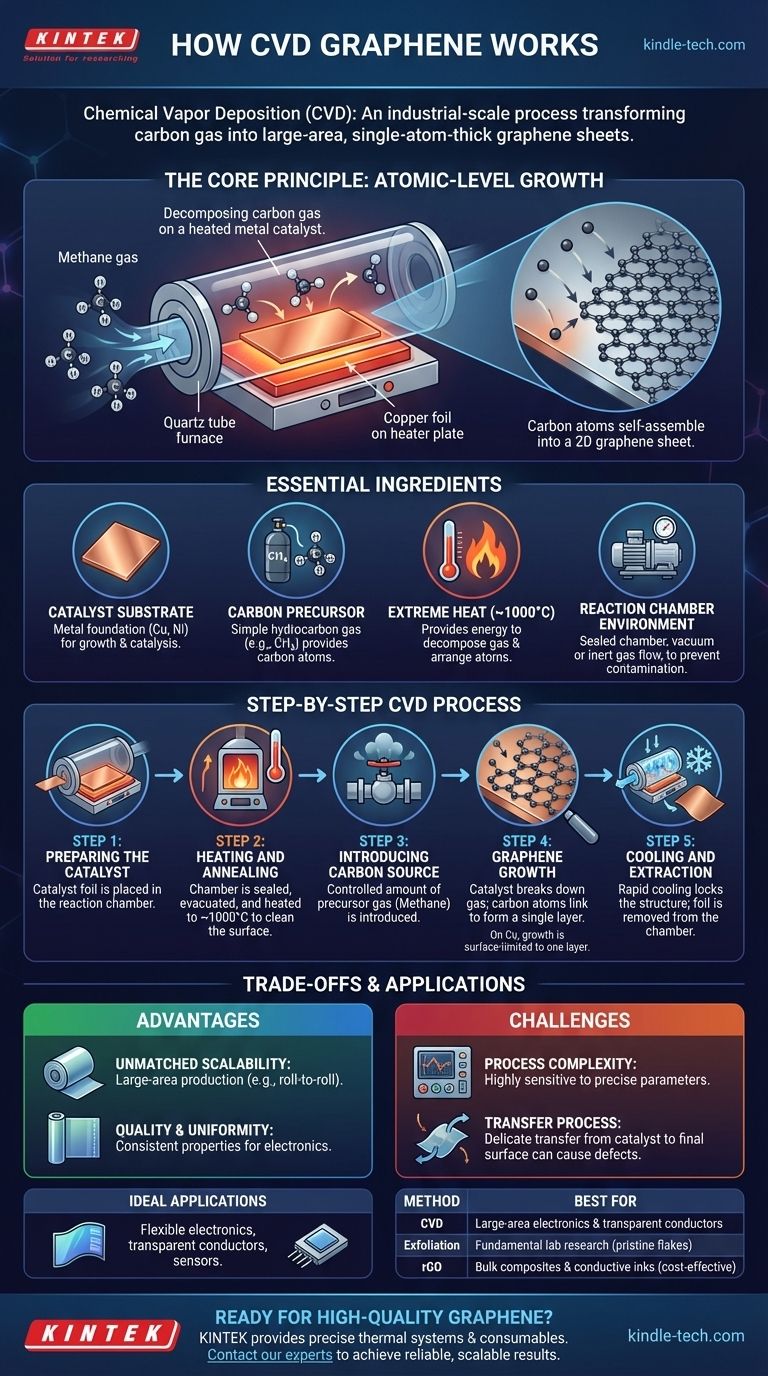

核心原理:逐原子构建石墨烯

要理解CVD的工作原理,您必须首先了解它的三个基本组成部分。这个过程与其说是组装,不如说是在高度特定的环境中进行受控的原子级生长。

基本要素

CVD石墨烯的配方依赖于基底、碳源和极端热量的精确组合。

- 催化剂基底:一种过渡金属,最常见的是铜(Cu)或镍(Ni),作为石墨烯生长的基础或“模板”。其表面提供分解碳源所需的催化作用。

- 碳前驱体:一种简单的碳氢化合物气体,如甲烷(CH₄),用作碳原子的来源。加热时,这种气体变得具有反应性。

- 高温:整个过程在加热到大约1000 °C的炉子中进行。这种强烈的热量提供了分解前驱体气体并使碳原子在催化剂上排列所需的能量。

反应室环境

整个反应必须在真空或受控惰性气体流动的密封腔室中进行。这种纯净的环境对于防止杂质污染生长的石墨烯片至关重要,确保最终产品纯净完美。

CVD工艺的逐步分解

CVD工艺是精心控制的步骤的精细序列,每个步骤对石墨烯薄膜的最终质量都至关重要。

步骤1:准备催化剂

将薄薄的催化剂金属箔(如铜)放入石英管式炉中,该炉作为反应室。

步骤2:加热和退火

炉子密封,抽空空气以制造真空,并加热到约1000 °C的目标温度。这种高温准备金属表面,去除氧化物并为生长创造一个干净的模板。

步骤3:引入碳源

一旦系统在生长温度下稳定,将少量受控的碳前驱体气体(甲烷)引入腔室。

步骤4:表面石墨烯生长

热铜表面作为催化剂,将甲烷分子分解成碳原子和氢原子。然后碳原子在铜表面扩散并连接成石墨烯标志性的六边形晶格。

在铜上,这种生长是表面限制的,这意味着一旦形成完整的单层,它就会自然停止,这非常适合生产单层石墨烯。

步骤5:冷却和提取

经过一定时间后,甲烷供应被切断,系统迅速冷却。这种冷却过程将石墨烯结构“锁定”在催化剂箔上。然后将涂覆的箔从腔室中取出。

理解权衡

虽然CVD是一种强大的技术,但了解其优势和它带来的技术挑战至关重要。

优势:无与伦比的可扩展性

CVD是唯一能够工业规模生产石墨烯的方法。卷对卷(R2R)生产等工艺正在开发中,以创建连续的薄片,使其适用于商业应用。

优势:质量和均匀性

该方法生产大面积、连续且厚度均匀的石墨烯薄膜,这对于电子应用至关重要,因为在整个表面上一致的电性能是首要考虑因素。

挑战:工艺复杂性

CVD石墨烯的质量对工艺参数高度敏感。温度、气体流量、压力和冷却速度必须进行极其精确的监测和控制。即使是微小的偏差也可能在原子晶格中引入缺陷。

挑战:转移过程

石墨烯生长在金属箔上,但几乎总是在不同的基底(如硅或塑料)上使用。转移这种单原子厚薄膜的过程极其精细,是最终产品中撕裂、皱纹和杂质的主要来源。

为您的目标做出正确选择

了解CVD工艺可以让您认识到它在更广泛的石墨烯生产方法中的位置。

- 如果您的主要关注点是大面积电子产品或透明导体:CVD是生产您的应用所需的均匀、高质量和大规模薄膜的唯一可行方法。

- 如果您的主要关注点是小型、原始样品的基础研究:机械剥离(“胶带法”)可能是获得用于实验室规模实验的最高质量石墨烯薄片更简单快捷的方法。

- 如果您的主要关注点是制造块状复合材料或导电油墨:化学衍生材料,如还原氧化石墨烯(rGO),对于需要大量材料且完美结构不那么关键的应用通常更具成本效益。

最终,CVD是连接石墨烯从实验室发现到实际设备应用的关键技术。

总结表:

| 方面 | 关键细节 |

|---|---|

| 核心工艺 | 在加热的金属催化剂(例如铜)上分解碳气体(例如甲烷)。 |

| 主要优势 | 生产大面积、均匀、高质量薄膜的无与伦比的可扩展性。 |

| 主要挑战 | 从生长基底到最终应用表面的精细转移过程。 |

| 理想用途 | 工业应用,如柔性电子产品、透明导体和传感器。 |

准备好将高质量石墨烯整合到您的研究或产品开发中了吗?

CVD过程的受控环境是成功的关键。KINTEK专注于为先进材料科学提供动力所需的实验室设备和耗材。无论您需要用于石墨烯生长的精密热系统,还是关于您的设置的专家咨询,我们都将支持您的实验室在二维材料领域的创新。

立即联系我们的专家,讨论我们如何帮助您实现可靠和可扩展的结果。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 石墨真空炉高导热薄膜石墨化炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD