是的,电子束(e-beam)辅助蒸发不仅用于金属——它是金属沉积的基石技术。这种物理气相沉积(PVD)方法因其能够蒸发具有极高熔点的材料而被专门选择,包括许多无法通过更简单的热技术处理的金属和介电材料。它对薄膜厚度和纯度的高度控制使其在先进应用中不可或缺。

电子束蒸发是沉积高熔点金属或对薄膜厚度和结构有精确控制要求时的首选方法。它克服了简单热蒸发技术的温度限制,从而能够使用更广泛的高性能材料。

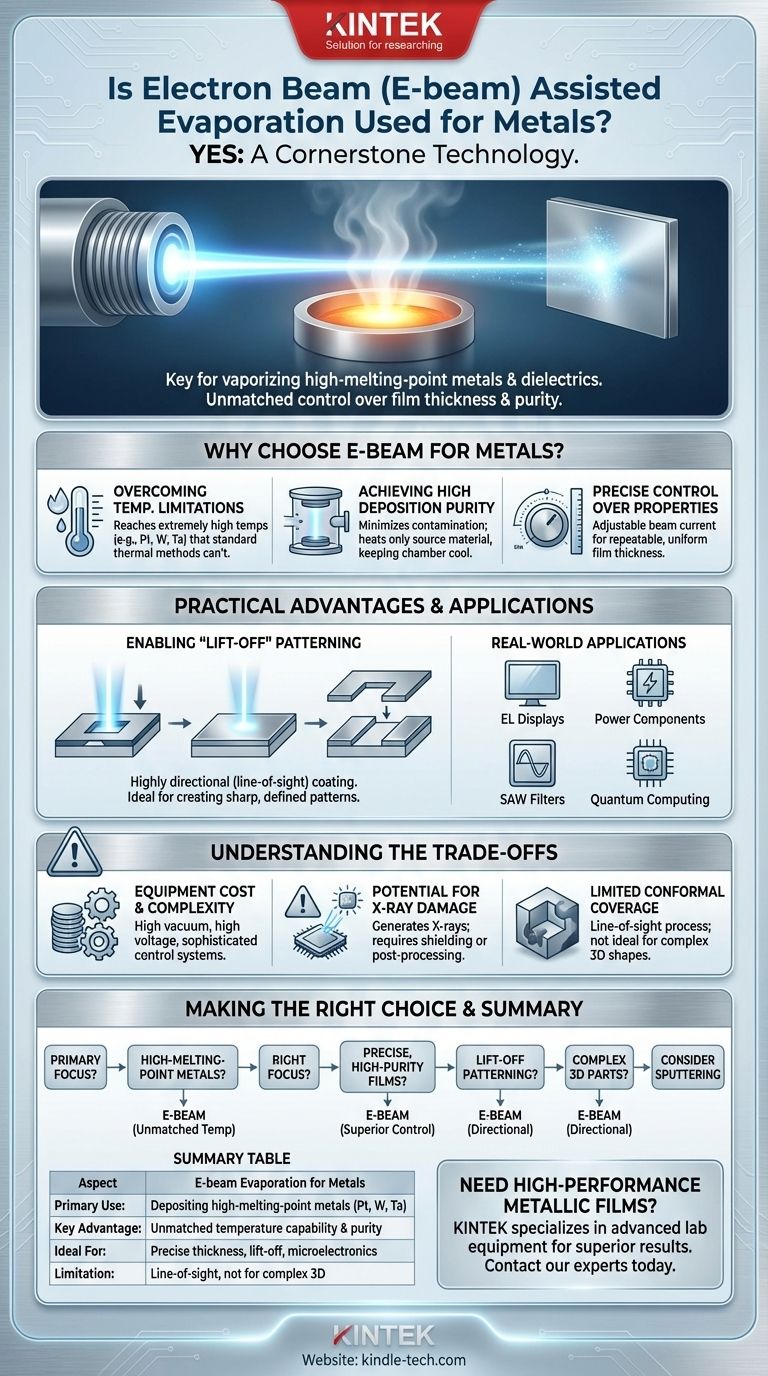

为什么选择电子束蒸发用于金属?

选择电子束蒸发而非其他方法,是由于其在温度、纯度和控制方面的独特技术优势。

克服温度限制

许多重要的技术金属,如铂、钨和钽,具有极高的蒸发温度。使用电阻加热舟或灯丝的标准热蒸发无法有效达到这些温度,或会在不污染薄膜的情况下达到。

电子束工艺使用高能电子束直接局部加热源材料。这种强烈、集中的能量几乎可以蒸发任何材料,使其成为一种高度通用和强大的工具。

实现高沉积纯度

由于电子束只加热坩埚中的源材料,周围的真空室组件保持相对冷却。这最大限度地减少了设备本身的放气和污染。

与加热元件靠近源材料的方法相比,这会产生纯度更高的沉积薄膜。

精确控制薄膜性能

电子束系统中的沉积速率可以通过调节光束电流来精确控制。这使得能够创建具有高度可重复和均匀厚度的薄膜,从几埃到许多微米。

这种控制水平在光学涂层和微电子等应用中至关重要,因为薄膜厚度直接影响器件性能。

电子束工艺的实际优势

除了其基本能力之外,电子束工艺的性质还为特定的制造技术带来了好处。

实现“剥离”图案化

电子束蒸发是一种直线视距工艺,这意味着蒸发的材料以直线从源头传播到基板。这导致了高度定向或各向异性的涂层。

此特性非常适合一种称为“剥离”的图案化技术,其中在沉积之前将掩模应用于基板。定向涂层确保了干净的边缘,掩模侧壁上没有材料沉积,从而易于去除并创建非常清晰、明确的图案。

实际应用

电子束蒸发的精度和材料多功能性在许多行业中得到利用。您可以在以下领域找到电子束沉积的金属薄膜:

- 有机和无机电致发光(EL)显示器

- 电源组件

- 声表面波(SAW)滤波器

- 手表和锂离子电池组件

- 用于量子计算的约瑟夫森结

了解权衡

没有哪项技术是没有局限性的。作为值得信赖的顾问意味着提供客观的观点。

设备复杂性和成本

电子束蒸发器比标准热蒸发器复杂得多且昂贵。它们需要高真空环境、高压电源和复杂的控制系统,导致更高的初始投资和维护成本。

潜在的X射线损伤

高能电子束在撞击源材料时会产生X射线作为副产品。这些X射线可能会损坏敏感的基板或电子设备。虽然通常可以通过屏蔽或后处理来管理,但对于某些应用来说,这是一个关键因素。

有限的共形覆盖

对于剥离工艺来说是优势的直线视距特性,对于涂覆复杂的、三维形状来说却是劣势。该工艺无法轻易涂覆“阴影”区域,导致非平面表面上的覆盖不均匀。对于此类应用,通常首选更共形的溅射技术。

为您的金属做出正确选择

要确定电子束蒸发是否是正确的方法,请考虑您的主要目标。

- 如果您的主要重点是沉积高熔点金属(例如,铂、钨、钛):电子束通常是唯一实用的蒸发方法,因为它具有无与伦比的温度能力。

- 如果您的主要重点是为电子或光学应用创建精确、高纯度的薄膜:对沉积速率的精细控制和固有的清洁工艺使电子束成为卓越的选择。

- 如果您的主要重点是使用剥离工艺进行图案化:电子束的定向、直线视距沉积非常适合创建清晰、明确的特征。

- 如果您的主要重点是涂覆复杂的3D零件或最小化设备成本:您应该评估替代方法,如用于覆盖的溅射或用于低温金属的标准热蒸发。

最终,了解这些能力使您能够选择电子束蒸发,不仅作为一种方法,而且是实现高性能金属薄膜的正确工具。

总结表:

| 方面 | 用于金属的电子束蒸发 |

|---|---|

| 主要用途 | 沉积高熔点金属(例如,Pt、W、Ta) |

| 主要优势 | 无与伦比的温度能力和高薄膜纯度 |

| 理想用途 | 精确的薄膜厚度控制、剥离图案化、微电子 |

| 局限性 | 直线视距工艺;不适用于复杂的3D涂层 |

需要精确、高纯度地沉积高性能金属薄膜? KINTEK 专注于先进的实验室设备,包括电子束蒸发系统,以满足研究和生产实验室的严苛需求。我们的解决方案旨在帮助您在高熔点金属和精密基板方面取得卓越成果。立即联系我们的专家,讨论我们如何支持您的特定应用并提升您实验室的能力。

图解指南