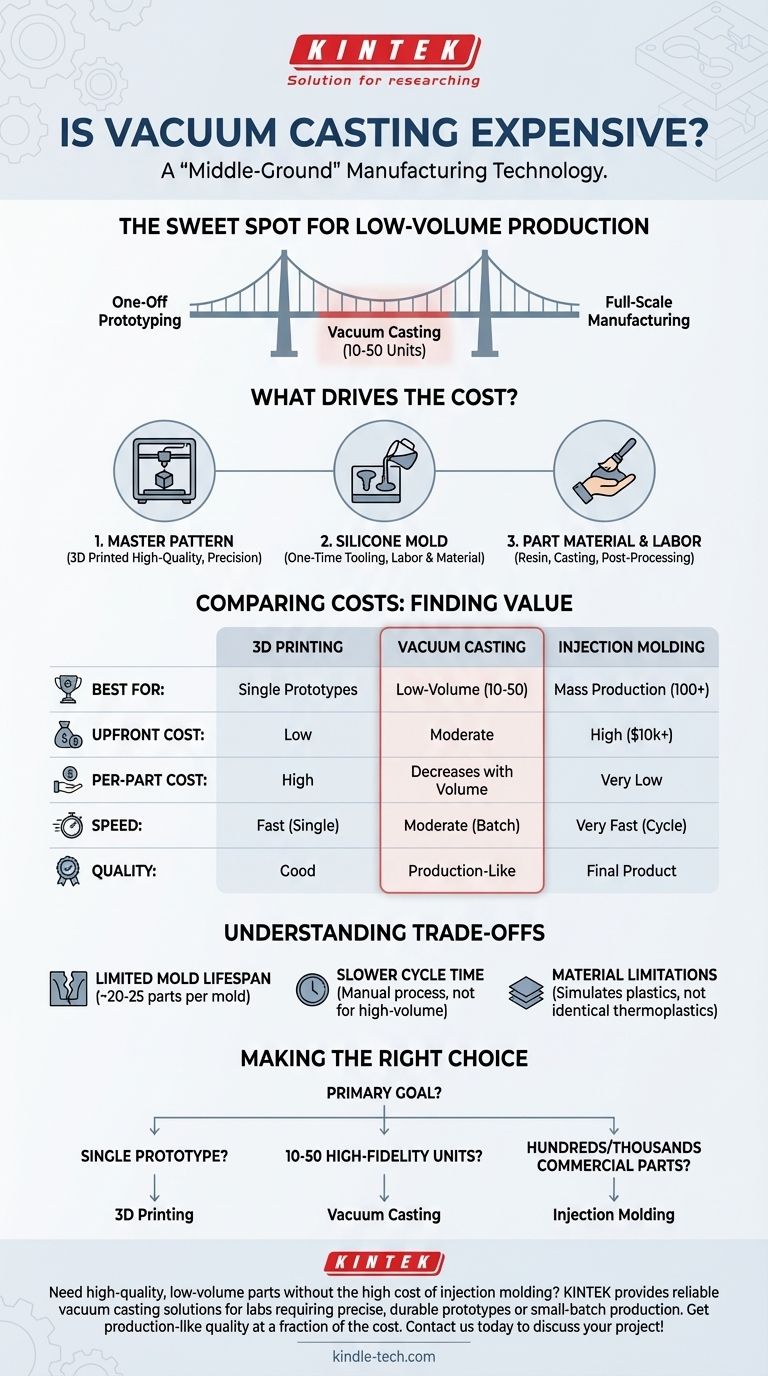

直截了当地说:真空浇铸是一种“中间地带”的制造技术。与单个3D打印件相比,它的单件成本更高,但与注塑成型所需的钢模具相比,它的成本要低得多。当您需要小批量生产质量的零件,而不仅仅是单个原型时,它的成本效益就显现出来了。

问题不仅仅是真空浇铸是否昂贵,而是在什么数量下它成为最经济的选择。它在小批量生产中表现出色,弥合了单件原型制作和大规模生产之间的差距。

是什么推高了真空浇铸的成本?

要了解其价格,您必须首先了解其工艺。真空浇铸本质上是一种复制方法。成本分布在制作母模、制作模具,然后浇铸最终零件上。

母模

该过程始于一个高质量的母模,通常使用精确的3D打印方法(如立体光刻(SLA))创建。这个初始零件的质量、尺寸和复杂性是首要的成本因素。

硅胶模具

这个母模用于制作硅胶模具。所需硅胶的量(由零件尺寸决定)以及制作模具的人工成本构成了主要的“模具”成本。这项成本是每个模具的一次性投资。

零件材料和人工

每个零件都是通过在真空室中混合并倒入液态聚氨酯树脂到模具中进行浇铸的。特定树脂的成本、浇铸过程中的熟练人工以及任何后处理或精加工(如喷漆或打磨)都会增加单件价格。

成本比较:真空浇铸与替代方案

只有与其他方法进行比较时,真空浇铸的价值才变得清晰。它的“最佳点”是适用于其他技术要么太慢要么太昂贵的小批量生产。

与3D打印相比

对于单个零件,3D打印几乎总是更便宜、更快。但是,如果您需要10个相同的零件,逐个3D打印它们可能会比制作一个模具并进行浇铸更昂贵、更耗时。真空浇铸的单件成本会随着从单个模具制作的每个复制品而降低。

与注塑成型相比

注塑成型是批量生产的标准。它的单件成本极低,但需要巨大的前期投资(10,000到100,000美元以上)来制作硬钢模具。真空浇铸模具的成本仅是其一小部分,使其非常适合不需要大量模具预算的生产批次。

盈亏平衡点

真空浇铸通常是每个模具生产10到50个单元时最具成本效益的选择。它提供的零件具有材料特性和表面光洁度,远优于大多数3D打印件,可以很好地模拟最终的注塑产品。

了解固有的权衡

没有完美的工艺。客观地讲,需要承认影响真空浇铸何时是正确财务决策的局限性。

有限的模具寿命

单个硅胶模具的寿命有限。在生产大约20-25个零件后,它会因热应力和化学应力而开始降解。对于生产100个零件,您需要预算制作大约四个独立的模具。

较慢的单件循环时间

与注塑成型数秒的循环时间相比,真空浇铸是一个手动、有条不紊的过程。混合树脂、浇铸和固化每个零件所需的时间明显更长,使其不适合高产量需求。

材料限制

虽然可用的聚氨酯树脂可以模拟各种生产塑料(从硬质ABS到柔性橡胶),但它们并非注塑成型中使用的确切热塑性材料。这对于需要特定耐热或耐化学性的最终用途零件来说可能是一个关键的区别。

为您的目标做出正确选择

您的生产量和质量要求是决定真空浇铸对您来说是“昂贵”还是“经济高效”的最关键因素。

- 如果您的主要重点是单个早期原型:坚持使用3D打印,因为它速度快且初始成本低。

- 如果您的主要重点是创建10-50个高保真单元用于测试、营销或试生产:真空浇铸几乎肯定是您实现生产级质量最经济的选择。

- 如果您的主要重点是为商业产品生产数百或数千个零件:注塑成型模具的前期投资是实现可行单件成本的唯一途径。

选择正确的制造工艺是关于将该方法的成本结构与您的特定生产量和质量要求相匹配。

总结表:

| 因素 | 对成本的影响 |

|---|---|

| 母模 | 3D打印母模的质量、尺寸和复杂性 |

| 硅胶模具 | 基于零件尺寸和人工的一次性模具成本 |

| 零件材料和人工 | 树脂、浇铸和后处理产生的单件成本 |

| 理想数量 | 每个模具10-50个单元以实现最佳成本效益 |

| 模具寿命 | 每个模具约20-25个零件;大批量生产需要多个模具 |

需要高质量、小批量的零件,而又不想承担注塑成型的高成本吗? KINTEK专注于实验室设备和耗材,为需要精确、耐用原型或小批量生产零件的实验室提供可靠的真空浇铸解决方案。我们的专业知识确保您以一小部分成本获得生产级质量——非常适合测试、试生产或市场验证。立即联系我们讨论您的项目并获取定制报价!

图解指南