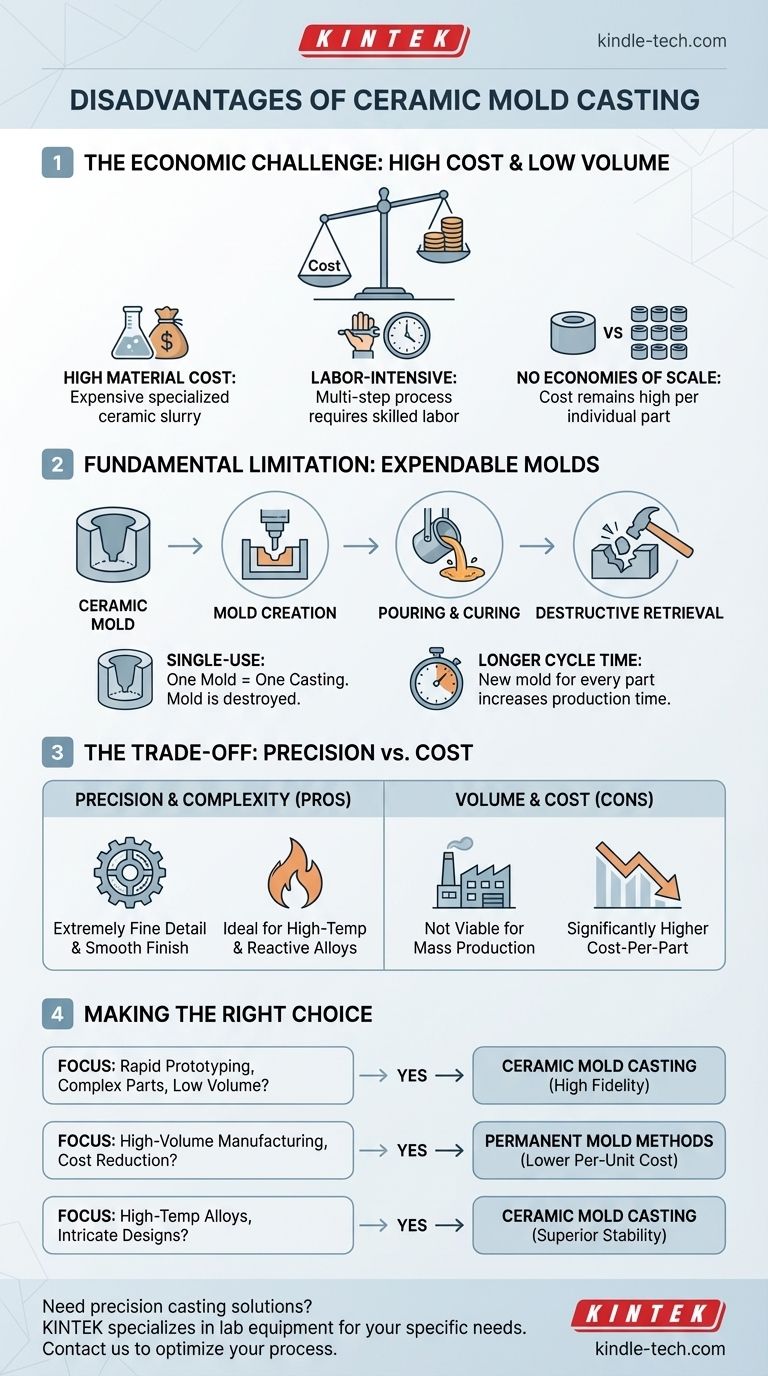

从根本上说,陶瓷模铸造的主要缺点是其大规模生产成本高昂以及模具是一次性消耗品。 该工艺专为精度和复杂性而设计,但这些优势带来了经济上的限制,使其不适合大批量制造。

虽然陶瓷模铸造提供了卓越的精度和优异的表面光洁度,但其核心局限性源于工艺本身。高昂的材料成本以及劳动密集型、一次性的模具性质使其在经济上不适合大规模生产。

核心经济挑战:生产批量

最显著的缺点是一个经济问题。陶瓷模铸造的成本结构偏向于质量而非数量,使其成为一种专业工具,而非通用制造解决方案。

为什么它适合小批量生产

该工艺在中小批量生产中成本效益最高。这是因为前期工装成本可能低于永久模具方法,但单个零件的成本却持续居高不下。

高昂的材料成本

用于制造模具的特种陶瓷浆料比其他铸造方法中使用的沙子等材料更昂贵。这种材料成本是为生产的每一个零件产生的。

劳动密集型的准备工作

制造陶瓷模具是一个多步骤的技术过程,需要熟练的劳动力。这种持续的劳动力成本不会随着产量的增加而降低,阻碍了其他制造技术中出现的那种规模经济。

根本限制:消耗性模具

与使用耐用、可重复使用的模具的方法不同,陶瓷铸造是一种消耗性模具工艺。这一事实是其经济和速度限制的根源。

一个模具,一次铸造

为了取出成品零件,必须将陶瓷模具砸开并销毁。在任何情况下都不能重复用于后续的铸造。

没有规模经济

永久模具工艺(如压铸)具有很高的初始工装成本,该成本在数千个单元上摊销,从而降低了单位成本。陶瓷铸造永远无法实现这一好处,因为必须为每个单独的零件制造一个新的、昂贵的模具。

对循环时间的影响

由于每个铸件都必须准备、浇注、固化和销毁一个新的模具,因此每个零件的总生产周期时间明显长于自动化、大批量的方法。

理解权衡:精度与成本

选择铸造方法总是一种平衡行为。必须权衡陶瓷铸造的缺点与其独特的优势,特别是处理具有挑战性的材料或复杂设计时。

何时接受成本

当零件需要极其精细的细节、严格的尺寸公差和光滑的表面光洁度,否则需要昂贵且耗时的二次加工时,较高的成本是合理的。由于模具的化学稳定性,它也是铸造高温合金(包括黑色金属、钛和不锈钢)的首选方法。

何时选择其他方法

如果主要驱动因素是单位成本低,并且生产批量在数千或数百万,那么其他方法更为合适。对于大批量工作,如果零件几何形状和材料兼容,压铸或永久模铸造能提供更高的经济效率。

为您的目标做出正确的选择

要确定陶瓷模铸造是否适合您的项目,请评估您的主要目标。

- 如果您的主要重点是复杂零件的快速原型制作或小批量生产: 陶瓷模铸造是一个绝佳的选择,因为它能提供高保真度并最大限度地减少后加工的需要。

- 如果您的主要重点是大批量制造和降低成本: 一旦达到大规模生产规模,您应该探索永久模具方法,因为单位成本会显著降低。

- 如果您的主要重点是铸造具有复杂设计的耐高温或反应性合金: 陶瓷模具的化学惰性和热稳定性使其成为卓越的技术选择,通常可以证明其较高的成本是合理的。

最终,了解这些限制可以使您将陶瓷模铸造用于其预期目的:在精度而非产量是衡量成功的最终标准时,实现无与伦比的细节。

总结表:

| 缺点 | 关键影响 |

|---|---|

| 单位成本高 | 由于昂贵的陶瓷浆料和人工,对大批量生产不经济。 |

| 消耗性模具 | 每个模具只能使用一次,阻碍了规模经济并增加了循环时间。 |

| 劳动密集型工艺 | 需要熟练的劳动力来制造模具,在没有批量折扣的情况下推高了成本。 |

| 仅限于小批量 | 最适合用于复杂、高精度零件的原型制作或小批量生产。 |

需要为您的实验室提供精密铸造解决方案吗? 虽然陶瓷模铸造有其用武之地,但选择合适的设备对于效率和成本效益至关重要。在 KINTEK,我们专注于提供根据您的具体需求定制的高质量实验室设备和耗材。无论您是处理高温合金还是需要复杂的几何形状,我们的专业知识都能确保您获得最适合工作的工具。立即联系我们,优化您的铸造流程并取得卓越成果!

图解指南