尽管等离子体增强化学气相沉积(PECVD)是一种强大的技术,但它并非没有显著的缺点。其主要缺点源于其所使用的化学品,这些化学品带来了安全隐患并可能损害薄膜的纯度。此外,等离子体的使用虽然可以实现较低的温度,但其本身也可能在沉积的薄膜中引入缺陷和应力。

PECVD的开发旨在解决传统CVD的高温问题,但这种解决方案是有代价的。核心权衡在于,为了换取更低的[[热预算]],需要接受薄膜质量的潜在妥协和显著的化学安全风险。

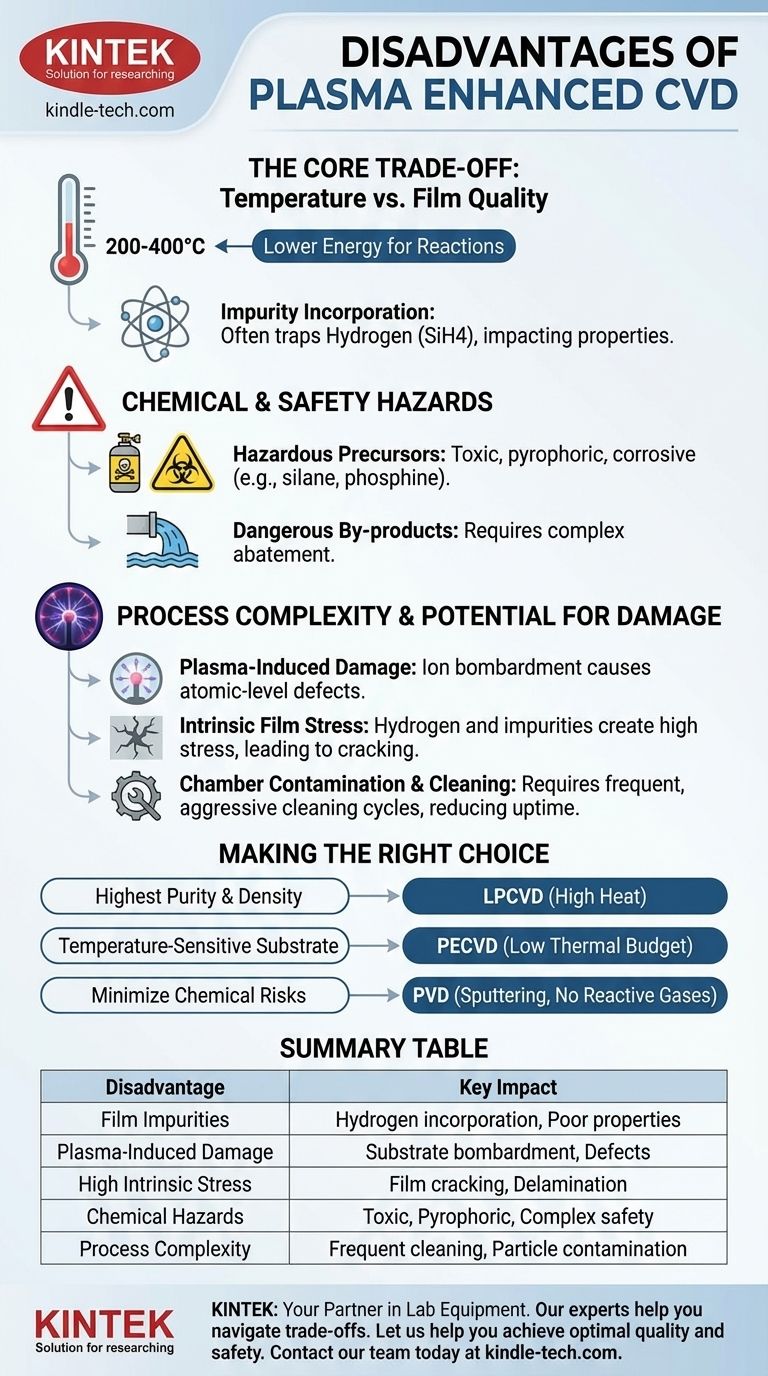

权衡:温度与薄膜质量

PECVD的核心价值在于它能够以比传统CVD方法(通常需要600-1000°C或更高)更低的温度(通常200-400°C)运行。

较低的反应能量

在较低温度下,化学前驱体具有较少的热能来反应并在衬底表面形成高质量的薄膜。

等离子体提供了缺失的能量,但这种活化方法不如纯热能“干净”,这可能会影响最终的材料性能。

杂质掺入

由于化学反应没有通过高温完全进行,PECVD薄膜通常含有显著的杂质。

一个常见的例子是来自硅烷(SiH4)等前驱体气体的氢掺入。这种被困的氢会负面影响薄膜的电学性能、密度和长期稳定性。

化学和安全隐患

与所有CVD工艺一样,PECVD依赖于挥发性且通常危险的化学前驱体。

使用危险前驱体

PECVD中使用的许多源气体具有毒性、自燃性(在空气中自发燃烧)或腐蚀性。

硅烷和磷化氢等材料极其危险,需要专门且昂贵的处理、储存和气体输送系统。

危险副产品

化学反应会产生必须安全管理的废弃副产品。这些废气流通常含有未反应的有毒气体和其他有害化合物,在排放前需要进行净化处理。

工艺复杂性和潜在损伤

PECVD的“等离子体增强”方面带来了纯热CVD或物理沉积方法中不存在的独特挑战。

等离子体诱导损伤

等离子体中的高能离子在薄膜沉积过程中会物理轰击衬底表面。

这种轰击会在薄膜或下层衬底中产生原子级缺陷,这对于敏感的电子设备来说是一个主要问题,因为这种损伤会降低性能。

薄膜内应力

虽然PECVD避免了与高温CVD相关的高热应力,但杂质(如氢)的掺入和离子轰击的影响会在薄膜中产生高内应力。必须仔细管理这种应力,以防止开裂或分层。

腔室污染和清洁

等离子体环境促使沉积发生在腔室内的所有表面,而不仅仅是目标晶圆。

这需要频繁且强力的原位等离子体清洁循环来去除不需要的材料。这些清洁循环会降低设备运行时间,并可能成为污染后续生产晶圆的颗粒来源。

为您的应用做出正确选择

了解这些缺点是为您的特定目标选择合适沉积技术的关键。

- 如果您的主要关注点是绝对最高的薄膜纯度和密度: 如果您的衬底能够承受高温,像低压化学气相沉积(LPCVD)这样的高温工艺可能是更好的选择。

- 如果您的主要关注点是在温度敏感衬底上进行沉积: PECVD通常是必要且最佳的选择,因为其低热预算可以保护聚合物或现有金属层等底层材料。

- 如果您的主要关注点是最大限度地降低化学和安全风险: 应考虑溅射等物理气相沉积(PVD)方法,因为它避免了使用高反应性和有毒的前驱体气体。

最终,选择沉积方法需要清楚地了解工艺条件、安全性、成本和所需的最终薄膜性能之间的权衡。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 薄膜杂质 | 氢掺入、电学性能差、密度低 |

| 等离子体诱导损伤 | 衬底轰击、原子级缺陷 |

| 高内应力 | 薄膜开裂或分层的风险 |

| 化学危害 | 有毒、自燃气体(例如硅烷)需要复杂的安全系统 |

| 工艺复杂性 | 频繁的腔室清洁、颗粒污染、运行时间减少 |

选择正确的沉积技术对您项目的成功至关重要。 PECVD的缺点——如薄膜杂质和安全风险——必须与其低温优势进行权衡。

KINTEK专注于实验室设备和耗材,满足实验室需求。 我们的专家可以帮助您权衡这些利弊,并为您的特定应用选择理想的设备,无论是PECVD、LPCVD还是PVD。

让我们帮助您实现最佳薄膜质量和工艺安全。 立即联系我们的团队,进行个性化咨询,以提升您实验室的能力和效率。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 1200℃带石英管分体式管式炉 实验室管式炉

- 用于层压和加热的真空热压炉