涂覆金属切削刀具的两种主要方法是物理气相沉积(PVD)和化学气相沉积(CVD)。这些工艺将一层极薄的超硬材料涂覆在刀具表面,显著提高其耐用性和耐磨性。这种增强带来了更长的刀具寿命、更好的性能以及整体生产成本的显著降低。

PVD和CVD之间的选择不在于哪个“更好”,而在于哪个是特定工作的正确工具。PVD的特点是其低温工艺,非常适合保持锋利的刃口,而CVD则利用高温来创建极其耐用的涂层,适用于高磨损应用。

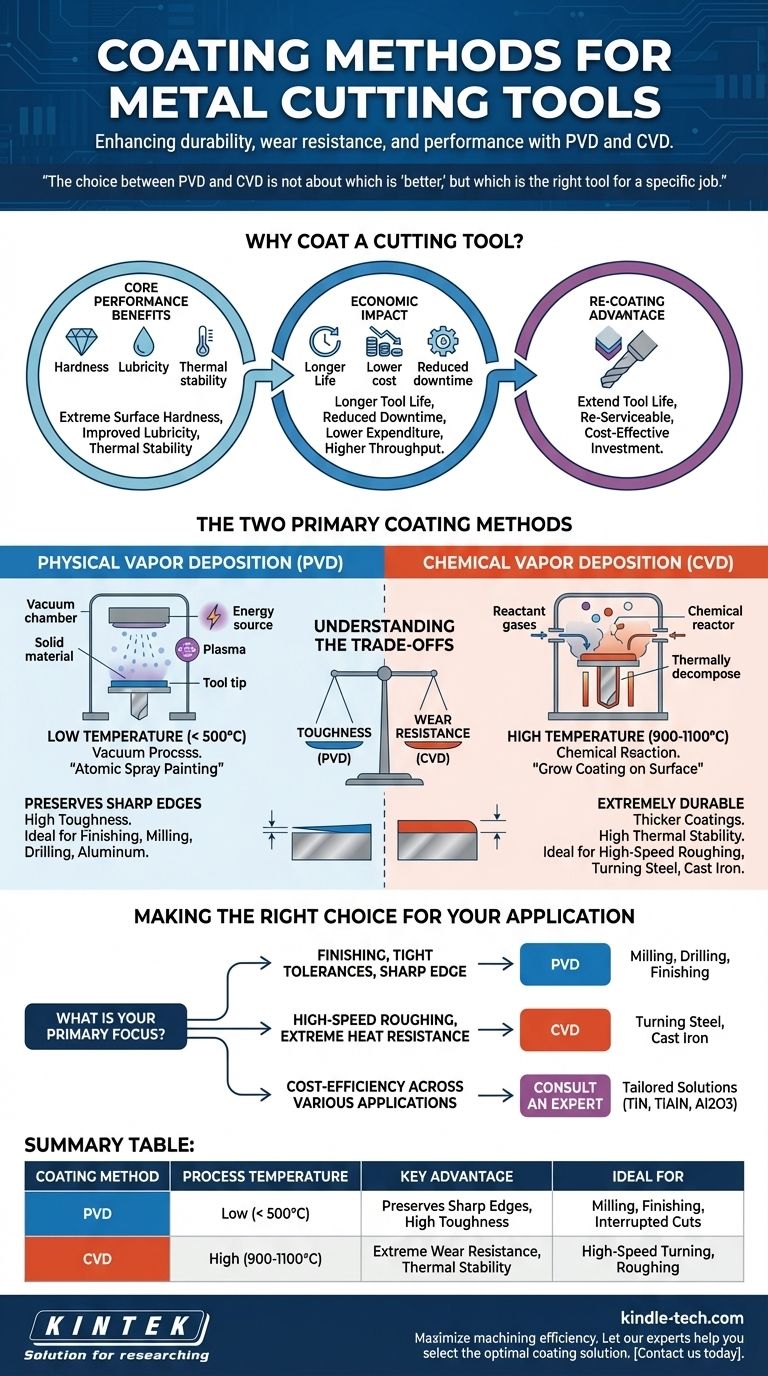

为什么要对切削刀具进行涂层?

应用涂层是现代刀具制造中标准的高价值步骤。一层通常只有几微米厚的涂层可以从根本上改变刀具的性能特征和经济可行性。

核心性能优势

涂层的主要目标是引入基体刀具材料(如硬质合金或高速钢)所缺乏的性能。这包括极高的表面硬度以实现耐磨性,改善的润滑性以减少摩擦和热量,以及热稳定性以防止在高速切削中失效。

经济影响

更耐用的刀具寿命更长,这直接转化为成本节约。更长的刀具寿命意味着更少的换刀次数、更少的机器停机时间和更低的总体刀具支出。这使得能够实现更高的切削速度和进给量,从而提高产量。

再涂层优势

高性能刀具是一项投资。许多涂层刀具可以通过仔细地重新研磨切削刃然后重新施加新涂层来进行再加工。这个循环可以重复多次,极大地延长了刀具本体的有效使用寿命。

两种主要涂层方法的解释

虽然PVD和CVD都创建了保护层,但它们实现这一目标的方式为不同的切削场景带来了明显的优势和劣势。

物理气相沉积(PVD)

PVD是一种在真空中进行的低温工艺(通常低于500°C)。可以将其视为一种高度受控的“原子喷漆”,其中固体涂层材料被汽化,然后沉积到刀具上。

由于其在较低温度下运行,PVD不会改变刀具基体材料的核心性能。这保留了硬质合金的韧性和抗疲劳性,使其非常适合涉及间歇性切削(如铣削)的应用。

化学气相沉积(CVD)

CVD是一种高温工艺(通常为900-1100°C),其中化学气体在腔室内反应,直接在刀具表面上“生长”出涂层。该过程在涂层和刀具之间产生极其牢固的分子键。

CVD的主要优点是它能够创建具有出色热稳定性的更厚、耐磨性极强的涂层。这使其成为高速加工钢或铸铁等高温、连续切削操作的首选。

理解权衡

在这些方法之间进行选择,取决于平衡被加工材料的需求和加工操作的类型。

工艺温度的影响

CVD工艺的高温是其最大的优势,也是最大的限制。虽然它会产生非常耐用的涂层,但它可能会降低底层硬质合金基体的韧性。PVD的低温应用避免了这一点,使得PVD涂层刀具本质上更坚固。

涂层厚度和刃口锋利度

PVD涂层更薄、更光滑,这有助于保持非常锋利、精确的切削刃。这对于精加工、钻孔和铝合金铣削至关重要。

CVD涂层通常更厚,这可能会使刀刃略微变圆。虽然这对精密加工来说是一个缺点,但它增加了刀刃的强度,使其非常适合以蛮力耐磨性为首要考虑的重负荷粗加工操作。

为您的应用做出正确的选择

选择正确的涂层对于优化加工过程至关重要。根据您的特定应用的主要需求来做决定。

- 如果您的主要重点是精加工、严格的公差或保持锋利的刃口(例如,铣削、钻孔): 由于其较低的工艺温度和形成薄而光滑的涂层能力,PVD通常是更优的选择。

- 如果您的主要重点是高速粗加工、极高的耐热性和最大的耐用寿命(例如,车削钢材): CVD是标准选择,因为它具有在高温、磨蚀性环境中表现出色的厚实、热稳定的层。

- 如果您的主要重点是跨各种应用实现成本效益: 考虑一家提供这两种选择的刀具供应商,他们可以根据您正在加工的材料推荐定制的特定涂层(如TiN、TiAlN或Al2O3)。

了解这些技术的基本区别,使您能够为工作选择正确的工具,从而最大限度地提高性能和盈利能力。

摘要表:

| 涂层方法 | 工艺温度 | 主要优势 | 理想应用 |

|---|---|---|---|

| PVD | 低温(< 500°C) | 保持锋利刃口,高韧性 | 铣削、精加工、间歇性切削 |

| CVD | 高温(900-1100°C) | 极高的耐磨性和热稳定性 | 高速车削、粗加工 |

通过正确的刀具涂层最大限度地提高您的加工效率。 PVD和CVD涂层之间的选择对于刀具寿命、性能和成本节约至关重要。KINTEK 专注于涂层分析和开发的实验室设备和耗材,满足实验室和制造商的精确需求。让我们专业的知识帮助您为您的特定应用选择最佳的涂层解决方案。 立即联系我们 讨论您的要求并提高您的刀具性能。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉