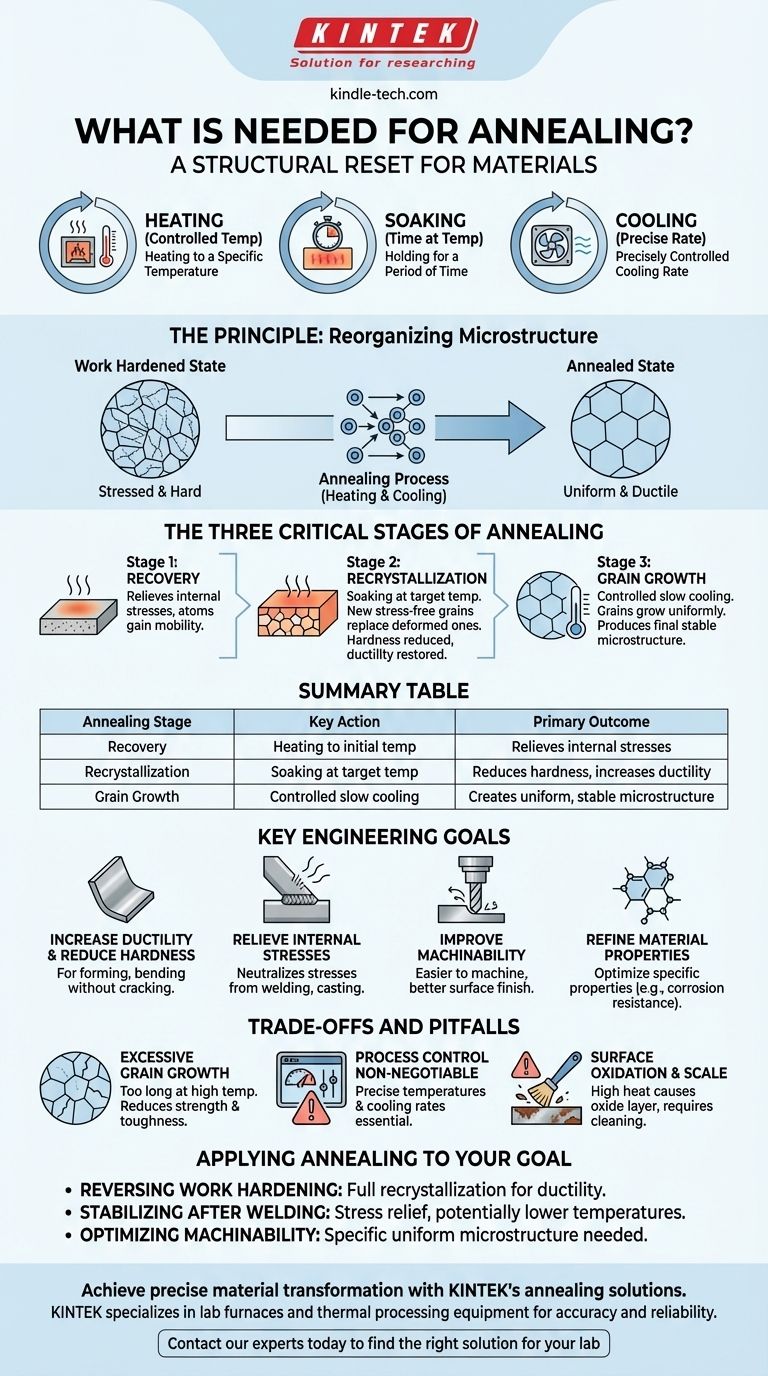

从根本上说,退火需要三个关键要素:一种将材料加热到特定温度的方法、保持该温度的时间段,以及精确控制的冷却速率。这种热处理不仅仅是加热和冷却;它是一个旨在从根本上改变材料内部微观结构的刻意过程。主要目标是消除内部应力、降低硬度并提高延展性,使材料更均匀、更易于加工。

退火的本质是材料的结构重置。通过仔细施加热量并控制冷却速率,您可以消除焊接、铸造或冷成型等工艺引入的微观缺陷和应力,从而获得更软、更稳定、更易加工的金属。

原理:重组金属的微观结构

要理解退火,您必须将金属视为晶体结构,而不是静态固体。制造过程可能会拉伸、压缩和破坏这些晶体,引入内部应力,使材料变硬变脆——这种状态称为加工硬化。

退火系统地逆转了这种损害。它提供了足够的热能,使晶格内的原子能够重新排列成更均匀、应力更低的状态。

退火的三个关键阶段

该过程是一个精心管理的顺序。每个阶段在将材料的性能从应力状态转变为稳定状态方面都有其独特的作用。

阶段 1:恢复(Recovery)

当材料被加热时,第一个阶段是恢复。在此阶段,随着原子因热能而获得活动性,材料开始释放一些内部应力。

阶段 2:再结晶(Recrystallization)

这是最关键的阶段。材料被加热到其再结晶温度并保持在该温度,这一过程通常称为“保温”。在此温度下,新的、无应力的晶粒开始成核和生长,系统地取代制造过程中产生的变形晶粒。这是材料硬度显著降低和延展性恢复的地方。

阶段 3:晶粒长大(Grain Growth)

在材料完全再结晶后,最后阶段涉及控制的缓慢冷却。这种缓慢的速率至关重要。它可以防止形成新的内部应力,并允许新形成的晶粒以均匀、同质的方式生长,从而产生最终所需的微观结构。

退火的关键工程目标

退火不是随意进行的;它是为了实现明确的、可衡量的工程结果,以提高部件的性能或可制造性。

提高延展性和降低硬度

退火最常见的原因是逆转加工硬化的影响。通过使材料更软、更具延展性,它可以承受进一步的成型、弯曲或拉拔而不会开裂。

消除内部应力

焊接和铸造等工艺会留下显著的残余应力。这些应力可能会成为失效点,随着时间的推移导致开裂或变形。退火可以消除这些应力,从而制造出更稳定、更可靠的部件。

提高可加工性

具有均匀、柔软内部结构的材料更容易精确加工。退火可以产生这种一致性,减少刀具磨损并改善最终表面光洁度。

优化材料性能

对于某些合金,退火具有专门的目的。例如,300 系列不锈钢的固溶退火专门用于通过将碳化铬溶解回晶体基体中来提高耐腐蚀性。

了解权衡和陷阱

尽管退火功能强大,但它是一个精确的过程。缺乏控制可能导致不良结果。

晶粒过度生长的风险

如果材料在高温下保持时间过长或加热到过高的温度,晶粒可能会长得太大。过大的晶粒实际上会降低材料的强度和韧性。

工艺控制不可或缺

退火的成功完全取决于针对特定合金达到正确的温度和冷却速率。使用通用参数是常见的失败原因,导致部件无法达到其所需的机械性能。

表面氧化和氧化皮

将金属加热到高温可能会导致表面形成一层氧化物或氧化皮。这是一个常见的副作用,可能需要二次清洁过程(如酸洗或喷砂)来去除。

根据您的目标应用退火

正确的方法完全取决于您对材料的目标。

- 如果您的主要重点是逆转加工硬化: 关键是确保材料达到其完全再结晶温度,以恢复延展性以进行进一步的成型操作。

- 如果您的主要重点是在焊接或铸造后稳定部件: 目标是消除应力,这有时可以在低于完全再结晶的温度下实现,从而节省时间和能源。

- 如果您的主要重点是优化可加工性: 您需要一个能产生特定、均匀微观结构的过程,这种结构被认为是切削的理想选择,这需要严格遵守经过验证的温度和冷却曲线。

最终,了解您材料的需求是利用这一基本冶金过程的第一步。

摘要表:

| 退火阶段 | 关键操作 | 主要结果 |

|---|---|---|

| 恢复 | 加热到初始温度 | 消除内部应力 |

| 再结晶 | 在目标温度下保温 | 降低硬度,提高延展性 |

| 晶粒长大 | 控制缓慢冷却 | 形成均匀、稳定的微观结构 |

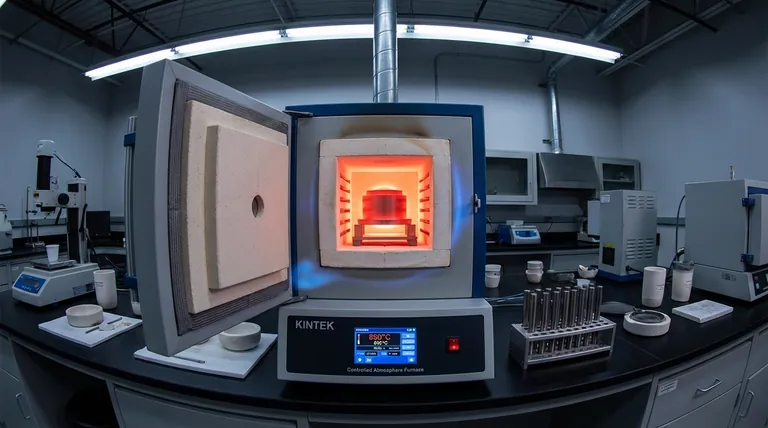

使用 KINTEK 的退火解决方案实现精确的材料转变。

无论您需要逆转加工硬化、消除焊接应力还是优化可加工性,精确的温度控制都是不可或缺的。KINTEK 专注于实验室炉和热处理设备,可提供您的实验室所需的精度和可靠性。

我们在实验室设备方面的专业知识可确保您能够针对特定的合金和应用目标实现完美的微观结构。让我们讨论您的退火需求并提高您的材料性能。

图解指南