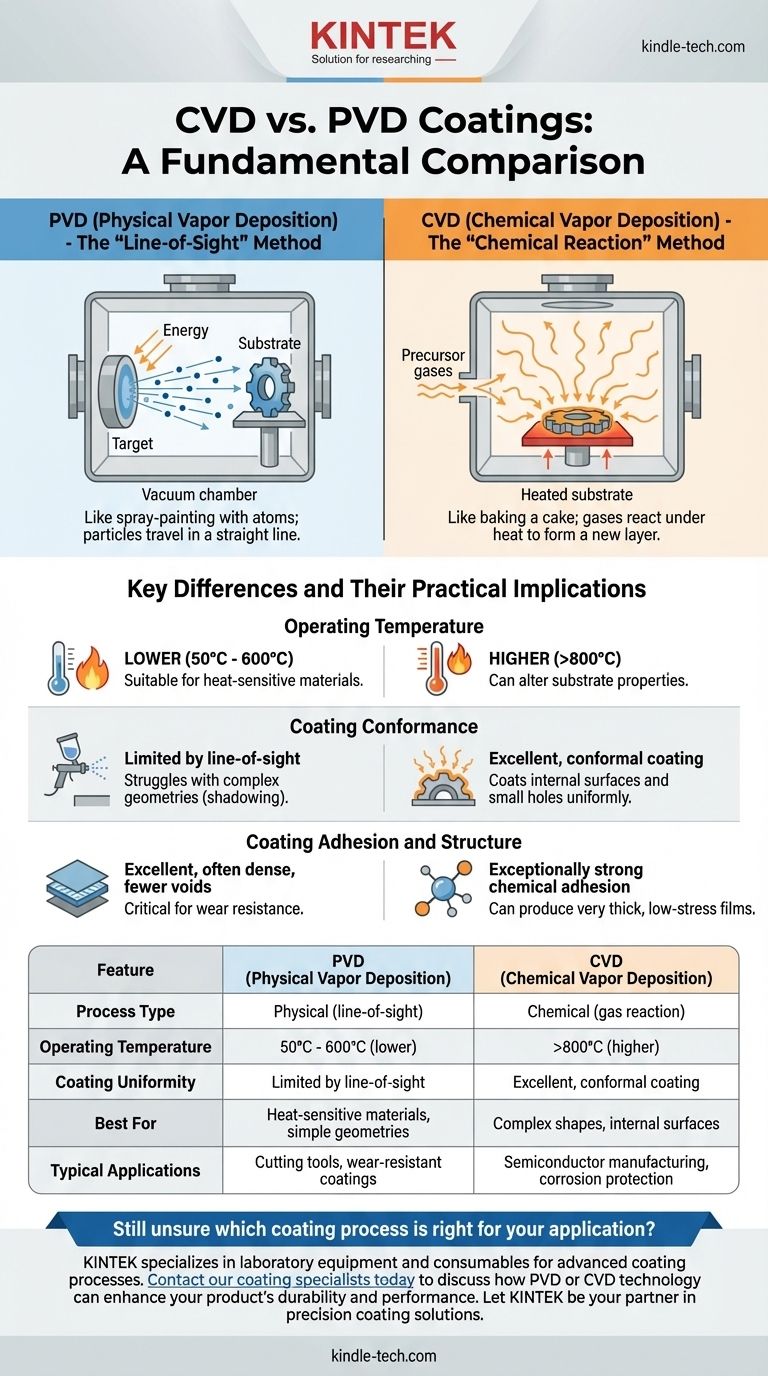

CVD和PVD的根本区别在于沉积过程的性质。物理气相沉积(PVD)是一种物理过程,它使用视线技术将薄膜从汽化的源材料沉积到基材上。相比之下,化学气相沉积(CVD)利用腔室内前体气体之间的化学反应,在基材表面生长出固体薄膜。

核心区别很简单:PVD就像用原子喷漆,粒子直线传播以涂覆表面。CVD更像是烘焙蛋糕,在热量作用下,成分(气体)发生反应,形成一层新的固体层,并在基材上生长。

核心机制:物理与化学

要了解选择哪种涂层,您首先必须了解它们的基础过程有何不同。这些机制决定了从操作温度到涂层最终性能的一切。

PVD的工作原理:“视线”方法

PVD是一种物理过程。它始于真空室内的固体或液体源材料——涂层“靶材”。

能量施加到该靶材上,使其汽化成原子或分子。这些汽化粒子随后在真空中直线传播,并沉积到基材上,逐层构建涂层。

这种“视线”性质意味着涂层仅施加到直接暴露于蒸汽源的表面。

CVD的工作原理:“化学反应”方法

CVD是一种化学过程。它涉及将特定的前体气体引入包含加热基材的反应室。

基材的高温提供了触发气体之间化学反应所需的能量。

这种反应导致固体材料形成并沉积到基材上,从而形成致密且均匀的涂层。由于气体充满整个腔室,涂层同时在所有暴露表面上生长。

主要区别及其实际影响

物理过程和化学过程之间的区别不仅仅是学术上的。它对您的材料、零件的几何形状以及最终涂层的性能都有直接影响。

操作温度

CVD通常需要非常高的温度(通常超过800°C)来驱动必要的化学反应。这可能会改变热敏基材的性能,例如某些钢材或塑料。

PVD是低温过程,通常在50°C至600°C之间进行。这使其适用于更广泛的无法承受CVD高温的基材。

涂层保形性

CVD的气体性质使其能够形成高度保形的涂层。气体可以渗透小孔和复杂的内部几何形状,确保即使是最复杂的零件也能形成完全均匀的层。

PVD的视线沉积意味着它擅长涂覆平面或外部表面,但难以处理复杂几何形状。不在蒸汽源直接路径上的区域将几乎没有涂层,这种效应称为“阴影效应”。

涂层附着力和结构

CVD涂层通过化学键直接在基材上生长,通常会产生异常强的附着力。该工艺可以生产非常厚的低应力薄膜。

PVD涂层也具有优异的附着力,但键合主要是机械和冶金的。PVD薄膜通常非常致密,与某些CVD工艺相比,空隙或缺陷更少,这对于耐磨性至关重要。

了解权衡和局限性

没有哪种技术是普遍优越的。您的选择完全取决于平衡每种工艺的优点和固有局限性。

基材兼容性至关重要

CVD工艺的高温是其主要局限性。您无法在不从根本上改变其机械性能的情况下涂覆铝、钛合金或硬化工具钢等材料。PVD是热敏材料的默认选择。

几何形状决定方法

如果您需要涂覆复杂零件的内表面,CVD通常是唯一可行的选择。对于外部表面或视线沉积足以满足要求的简单几何形状,PVD是一种高效且多功能的选择。

成本和复杂性

两者都是工业过程,但CVD可能涉及更复杂的设置和潜在危险前体气体的处理。特定PVD或CVD技术的选择也会显著影响成本和周期时间。

为您的应用做出正确选择

您的决定应以基材和涂层的主要功能为指导。

- 如果您的主要重点是均匀涂覆复杂形状或内表面:CVD几乎总是更优越的选择,因为它采用非视线、气体工艺。

- 如果您的主要重点是涂覆热敏材料(如塑料、铝或硬化钢):PVD是必要的选择,因为其较低的操作温度不会损坏基材。

- 如果您的主要重点是在切削工具上实现非常致密、坚硬和薄的耐磨涂层:PVD因其出色的表面光洁度和韧性而成为该应用的常见行业标准。

- 如果您的主要重点是创建非常厚、纯净且耐腐蚀的层:CVD通常可以比PVD构建更厚的层,并且是半导体制造等应用的标准。

通过了解核心工艺——物理与化学——您可以自信地选择符合您的材料、几何形状和性能目标的技术。

总结表:

| 特点 | PVD(物理气相沉积) | CVD(化学气相沉积) |

|---|---|---|

| 工艺类型 | 物理(视线) | 化学(气体反应) |

| 操作温度 | 50°C - 600°C(较低) | >800°C(较高) |

| 涂层均匀性 | 受视线限制 | 优异,保形涂层 |

| 最适合 | 热敏材料,简单几何形状 | 复杂形状,内表面 |

| 典型应用 | 切削工具,耐磨涂层 | 半导体制造,防腐蚀 |

仍然不确定哪种涂层工艺适合您的应用?

KINTEK专注于先进涂层工艺的实验室设备和耗材。我们的专家可以根据您的基材、零件几何形状和性能要求帮助您选择完美的解决方案。

立即联系我们的涂层专家,讨论PVD或CVD技术如何增强您产品的耐用性和性能。让KINTEK成为您精密涂层解决方案的合作伙伴。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉