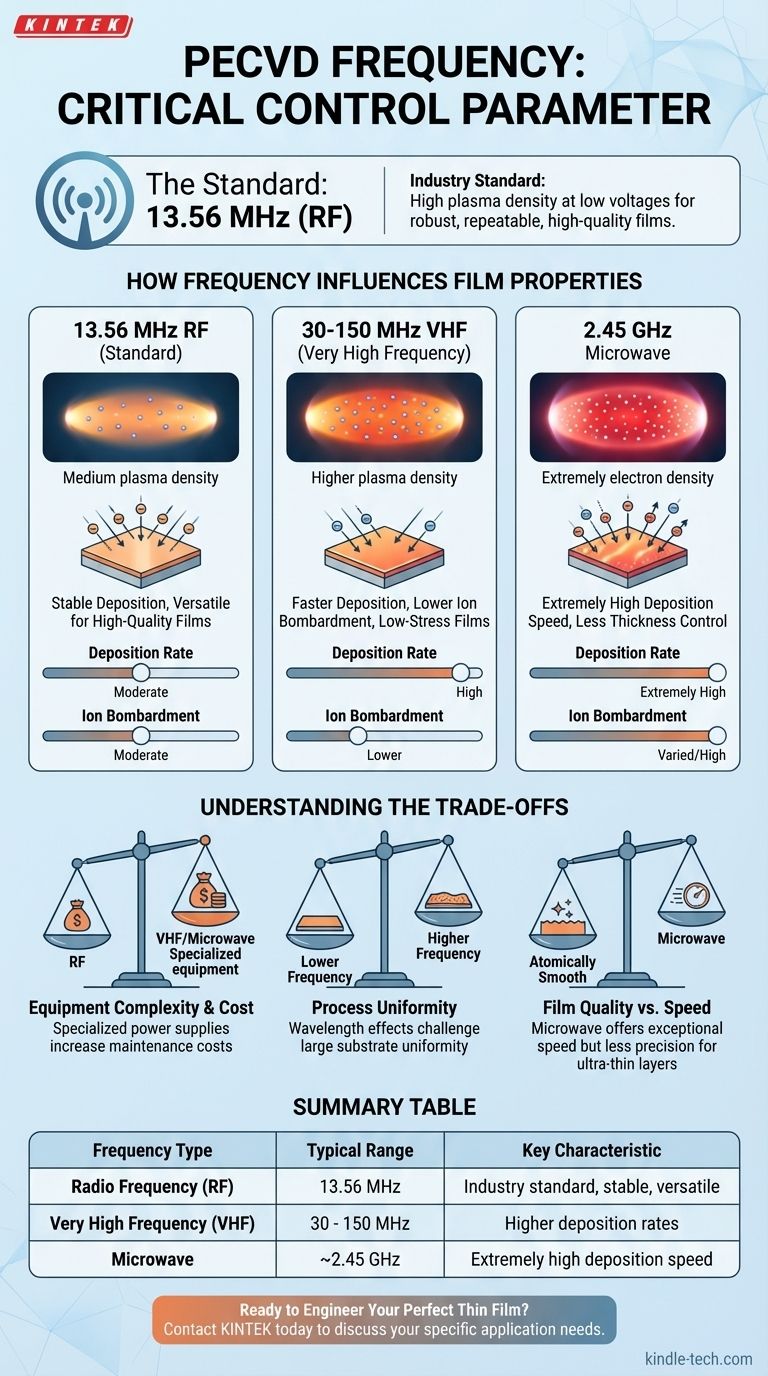

等离子体增强化学气相沉积(PECVD)的标准工作频率是13.56 MHz,属于射频(RF)频谱。然而,该技术也使用工作频率高达150 MHz的甚高频(VHF)系统,以及用于特殊应用的微波系统。

PECVD中频率的选择是一个关键的控制参数,而不仅仅是技术规格。它直接决定了等离子体密度和离子轰击能量,进而决定了沉积速率和沉积薄膜的最终物理特性。

为什么频率是关键工艺参数

理解频率的作用对于理解PECVD工艺本身至关重要。施加电场的频率从根本上改变了等离子体的行为及其与衬底表面的相互作用。

标准:射频(13.56 MHz)

绝大多数PECVD系统在13.56 MHz下运行。这个频率是一个工业标准,因为它非常有效且广泛可用。

在此频率下,系统即使在相对较低的电压下也能实现高等离子体密度。这种效率允许高质量薄膜的稳健和可重复沉积。

通过甚高频(VHF)提高沉积速率

VHF-PECVD系统在更高的频率下运行,通常在30-150 MHz范围内。

提高频率通常会导致更高的等离子体密度。这直接转化为更快的沉积速率,这对于需要高吞吐量或沉积较厚非晶或微晶薄膜的应用非常有益。

微波频率的作用

微波PECVD代表了该技术的另一个类别,在更高的频率下运行(例如,2.45 GHz)。

这些系统可以实现极高的沉积速率,有时达到100 Å/s。然而,这种速度通常以牺牲对薄膜厚度的控制和更高的设备维护成本为代价。

频率如何影响薄膜特性

频率是调整沉积结果的主要杠杆。通过调整它,或同时使用多个频率,工程师可以精确控制最终材料的特性。

控制等离子体密度

更高的激发频率在等离子体腔室内捕获和激发电子方面更有效。

这种增强的能量转移导致前驱气体的更高程度的电离和解离,从而产生更致密的等离子体,并为薄膜生长提供更多活性物质。

调整离子轰击能量

频率直接影响离子撞击衬底表面的能量。这种离子轰击对于控制薄膜密度、附着力和内应力至关重要。

更高的频率(VHF)倾向于降低平均离子轰击能量,这对于在脆弱衬底上沉积低应力薄膜是理想的。相反,较低的频率可以增加离子能量,这可用于制造更致密的薄膜。

理解权衡

选择频率涉及平衡相互竞争的因素。没有单一的“最佳”频率;最佳选择完全取决于所需的结果。

设备复杂性和成本

标准的13.56 MHz射频设备成熟、可靠且经济高效。

转向VHF或微波频率需要更专业和昂贵的电源、匹配网络和腔室设计,这也增加了维护成本。

工艺均匀性

在更高频率下,在大衬底上实现均匀的等离子体分布变得更具挑战性。

波长效应可能导致腔室内产生驻波,从而导致薄膜厚度和特性的不均匀性。这需要更复杂的工程来克服。

薄膜质量与沉积速度

沉积速度和所得薄膜的精度之间通常存在直接的权衡。

虽然微波PECVD提供卓越的速度,但它可能不太适合需要原子级光滑表面或高度受控的超薄层的应用。

为您的应用选择合适的频率

您的工艺目标应指导您选择PECVD频率。

- 如果您的主要关注点是工艺稳定性和多功能性: 行业标准13.56 MHz是适用于各种高质量薄膜的成熟主力。

- 如果您的主要关注点是最大化厚膜的吞吐量: VHF-PECVD比标准射频系统显著提高了沉积速率。

- 如果您的主要关注点是精确控制应力和密度: 使用双频系统可以独立控制等离子体密度和离子轰击,提供最高程度的工艺控制。

最终,频率是PECVD中用于设计等离子体环境以及最终沉积材料特性的主要工具。

总结表:

| 频率类型 | 典型范围 | 主要特点 |

|---|---|---|

| 射频(RF) | 13.56 MHz | 行业标准,稳定,多功能 |

| 甚高频(VHF) | 30 - 150 MHz | 更高的沉积速率 |

| 微波 | ~2.45 GHz | 极高的沉积速度 |

准备好设计您的完美薄膜了吗?

选择正确的PECVD频率对于实现您所需的薄膜特性至关重要,从应力和密度到沉积速率。KINTEK专注于为先进材料沉积提供实验室设备和耗材,帮助像您这样的实验室优化工艺,进行突破性的研发。

让我们的专家指导您找到理想的解决方案。立即联系KINTEK,讨论您的具体应用需求。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 1200℃带石英管分体式管式炉 实验室管式炉

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于层压和加热的真空热压炉