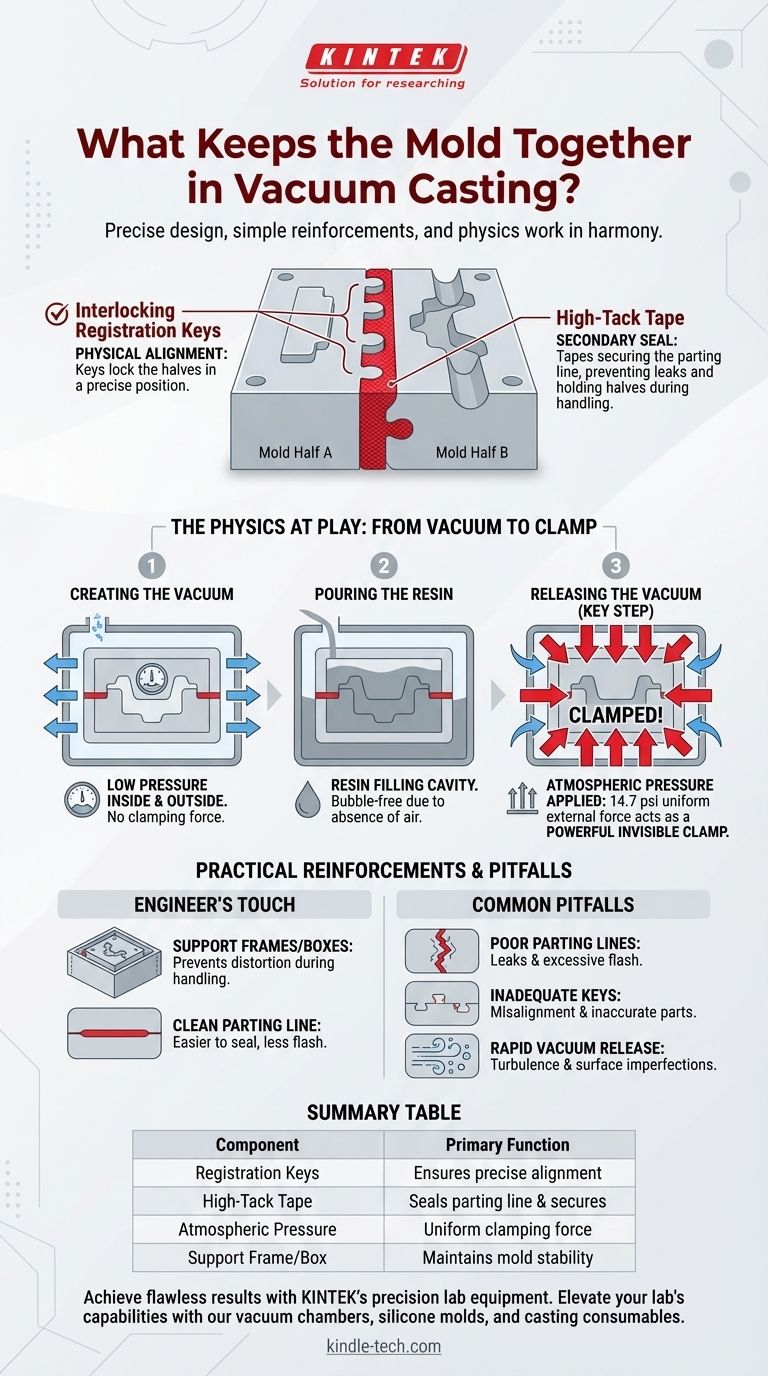

在真空浇注中,精确的模具设计、简单的加固措施和基本的物理原理共同作用,使模具两半牢固地结合在一起。 主要元素包括硅胶模具中内置的互锁定位键、沿分型线应用的高粘性胶带,以及一旦真空释放后,作为无形夹具发挥作用的强大而均匀的大气压力。

核心原理很简单:虽然互锁键提供初始对齐,胶带固定接缝,但浇注后重新引入的大气压力提供了主要的夹紧力,将模具两半压在一起,确保铸件完美无瑕。

安全模具的结构

在研究作用力之前,了解硅胶模具本身是如何设计以实现稳定性的至关重要。一个制作精良的模具是整个过程的基础。

硅胶材料

硅胶是首选材料,因为它具有柔韧性,可以浇注复杂的几何形状和倒扣。然而,它也足够坚固,可以在浇注树脂的重量下保持其形状。

分型线

这是模具两半的接缝处。它的设计至关重要。干净、简单的分型线更容易密封,并产生较少的“飞边”——可能从接缝处渗出的薄的、不需要的多余材料。

互锁定位键

这是模具对齐最关键的设计特征。模具两半设计有匹配的定位键——一侧有一系列凸起,另一侧有相应的凹陷。这些定位键将两半物理锁定在精确、可重复的位置,防止任何滑动或移位。

物理原理:从真空到夹紧

真空浇注中的“真空”常常被误解。它的主要目的是去除空气,但它的释放才是产生夹紧力的原因。

步骤1:制造真空

组装好的硅胶模具被放置在腔室中,真空泵从腔室和模具型腔本身抽走空气。在这个阶段,模具内部和外部的低压几乎相等,因此没有显著的力试图将其推开。

步骤2:浇注树脂

在真空下,将两部分浇注树脂混合并倒入模具中。没有空气确保树脂填充型腔的每一个微小细节,而不会产生气泡,否则这将是最终部件的关键缺陷。

步骤3:释放真空

这是关键一步。一旦模具充满,空气被允许返回腔室。返回的空气立即在模具外部产生大气压力(海平面约14.7 psi或1巴)。由于内部充满了液态树脂,这种外部压力作为一种强大而完美均匀的夹具,从各个方向将模具两半紧密地压在一起。

实际加固措施:工程师的巧思

虽然物理原理提供了主要的夹紧力,但技术人员依靠简单、实用的措施来确保完美的密封并防止操作错误。

高粘性胶带的作用

在将模具放入腔室之前,其分型线几乎总是用强力胶带密封。这有两个目的:它在操作过程中将两半固定在一起,并提供关键的二次密封,以防止在大气压力接管之前任何树脂泄漏。

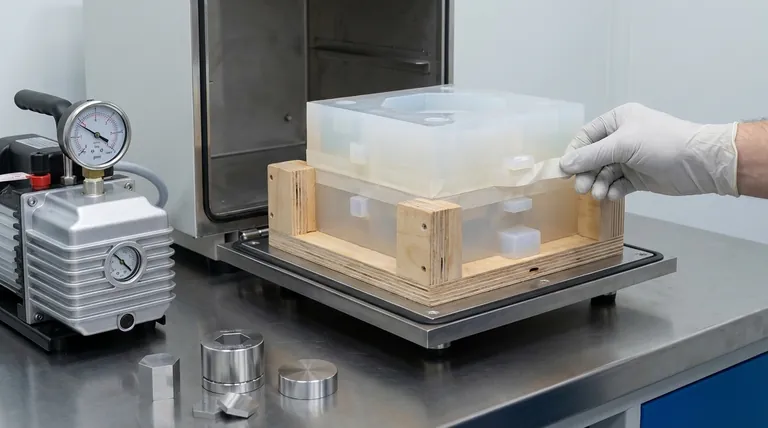

使用支撑框架或盒子

如果操作不当,柔性硅胶模具可能会变形。为了防止这种情况,模具通常被放置在一个简单的胶合板或塑料盒子里。这个支撑框架确保模具在浇注和固化过程中保持方正和稳定。

要避免的常见陷阱

了解是什么将模具固定在一起,也揭示了常见的故障点。密封或对齐受损直接导致废品。

设计不佳的分型线

复杂、锯齿状的分型线难以牢固地粘合,并且容易泄漏,导致过多的飞边需要手动清理。

定位键不足

如果定位键太小、太少或设计不佳,模具两半可能会错位。这是一个导致尺寸不准确部件的关键故障。

过快释放真空

让空气过快地冲回腔室会产生湍流。这可能会在树脂凝固之前扰动模具中的树脂,从而可能引入表面缺陷。

为您的目标做出正确选择

模具的稳定性是周到设计和正确操作程序的直接结果。

- 如果您的主要关注点是零件精度: 您的定位键的设计和实施是唯一最重要的因素。

- 如果您的主要关注点是防止泄漏和飞边: 规划良好、简单的分型线与仔细彻底的胶带粘贴至关重要。

- 如果您是新手: 始终使用简单的支撑盒来处理模具,因为这消除了手动弯曲模具并损害密封的风险。

最终,成功的真空浇注依赖于与大气压力和谐工作而非对抗的模具设计。

总结表:

| 组件 | 主要功能 |

|---|---|

| 定位键 | 确保模具两半精确对齐,防止移位。 |

| 高粘性胶带 | 密封分型线并在操作过程中固定两半。 |

| 大气压力 | 在真空释放后作为均匀的夹紧力。 |

| 支撑框架/盒子 | 在浇注和固化过程中保持模具的稳定性和形状。 |

使用 KINTEK 的精密实验室设备,实现完美的真空浇注效果。 我们的真空腔室、硅胶模具和浇注耗材旨在与大气压力和谐工作,确保您的模具完美密封,以获得高精度、无气泡的零件。无论您是进行原型制作还是生产,KINTEK 都提供可靠的工具和专业知识,以提升您实验室的能力。立即联系我们,讨论您的具体需求,并为您的项目找到合适的解决方案!

图解指南