在薄膜沉积中,真空至关重要,它能在沉积腔内创造一个高度受控、无颗粒的环境。这不是一个可选步骤,而是基本要求。真空确保所需材料的粒子可以从源头传输到基底,而不会与空气中的原子碰撞或反应,从而保证所得薄膜的纯度和结构完整性。

真空的核心目的不仅仅是去除空气,而是要绝对控制工艺环境。这种控制使得能够制造出纯净、致密且可预测的薄膜,并具有先进设备所需的特定电学、光学或机械性能。

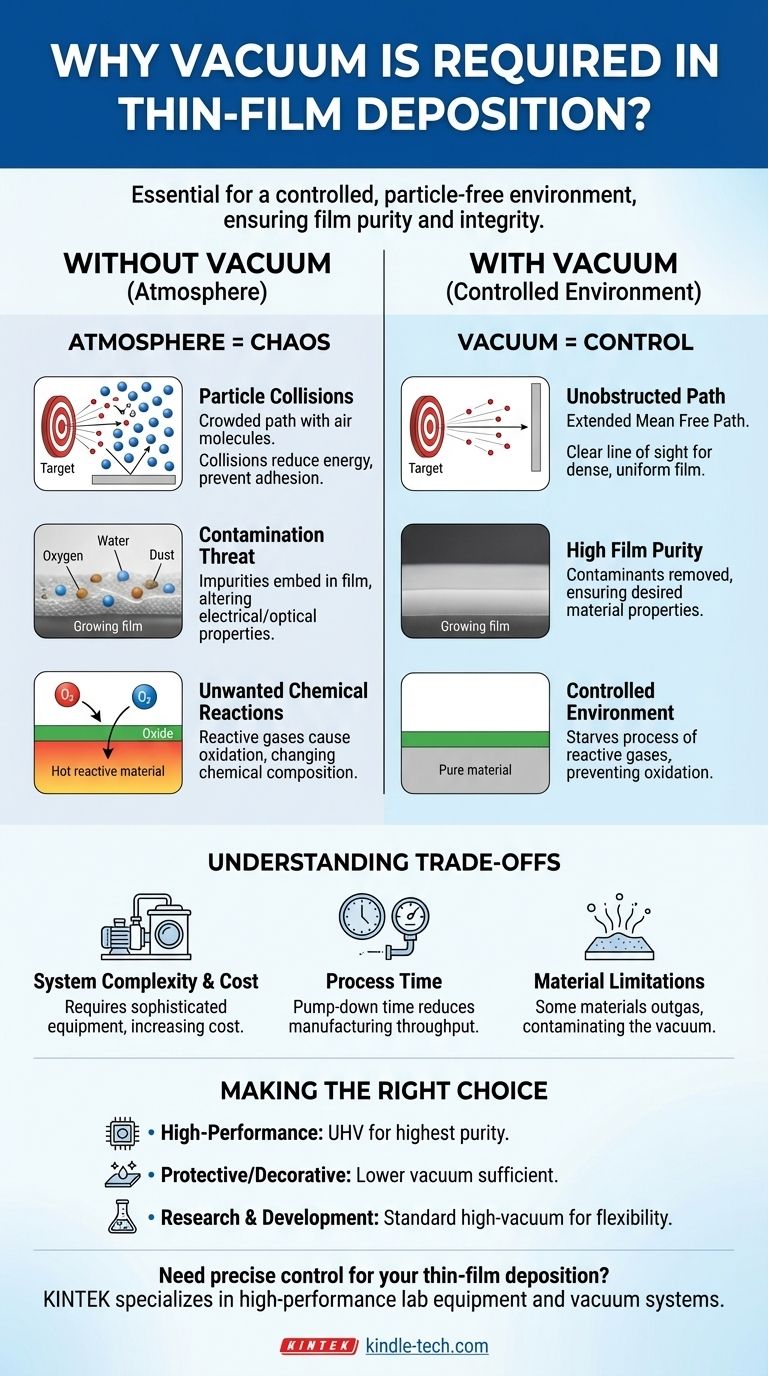

为什么大气会阻碍高质量薄膜生长

要理解对真空的需求,我们首先必须认识到我们正常的空气是一种致密、反应活跃的粒子“汤”。对于纳米尺度的过程来说,这种大气环境是混乱的,完全不适合精密工作。

粒子碰撞问题

沉积粒子必须从源头(“靶材”)传输到目的地(“基底”)。在标准大气中,这条路径挤满了数十亿个氮、氧和水分子。

从源头喷射出的材料粒子将不可避免地与这些大气气体分子碰撞。每次碰撞都会使粒子偏离方向并降低其能量,阻止其到达基底或以不足的能量到达,从而无法形成致密、附着良好的薄膜。

这个概念由平均自由程定义——粒子在撞击另一个粒子之前可以行进的平均距离。在真空中,平均自由程从纳米扩展到数米,从而在源头和基底之间形成清晰、畅通无阻的“视线”。

污染的威胁

薄膜的特点是其纯度。即使是微量的非预期材料也会大大改变其性能。

大气中含有氧气、水蒸气、氮气和灰尘。如果这些粒子在沉积过程中存在,它们将嵌入到生长的薄膜中。

这种污染会破坏薄膜所需的性能。例如,导电薄膜中意外的氧原子会降低其导电性,而光学涂层中的杂质会降低其透明度。如果没有首先去除这些大气污染物,就不可能实现高薄膜纯度。

不必要化学反应的风险

许多用于薄膜沉积的材料具有高反应性,尤其是在这些工艺中常见的加热到高温时。

最常见和有害的反应是氧化。如果腔室中存在氧气,它会很容易与热的沉积材料反应,形成非预期的氧化层,而不是预期的纯材料。

这从根本上改变了薄膜的化学成分,例如,将纯金属层变成导电性较差甚至绝缘的金属氧化物。真空环境使工艺缺乏这些反应性气体。

理解真空环境的权衡

虽然至关重要,但创建和维护真空并非没有挑战。认识到这些权衡是理解工艺设计和制造限制的关键。

系统复杂性和成本

实现高真空需要复杂且昂贵的设备。这包括一个密封腔室和一系列泵,例如用于去除大部分空气的机械“粗抽”泵和用于去除剩余分子的高真空泵(如涡轮分子泵或低温泵)。这大大增加了任何沉积系统的成本和复杂性。

工艺时间和吞吐量

达到所需的真空水平并非一蹴而就。将腔室抽至目标压力的时间称为抽气时间。

对于超高真空(UHV)系统,这可能需要几个小时。这种非生产时间直接影响制造吞吐量,在高产量生产环境中造成瓶颈。

材料限制

并非所有材料都适用于高真空环境。某些材料,特别是聚合物或具有高蒸汽压的材料,会“放气”,在真空下释放出截留的气体。这会污染工艺并使达到所需真空水平变得困难。

为您的目标做出正确选择

所需的真空水平与最终应用可接受的杂质水平直接相关。要求越高的应用需要越好的(压力越低的)真空。

- 如果您的主要关注点是高性能电子或光学器件:您必须使用高真空或超高真空(UHV),以保证最高的薄膜纯度并防止任何性能下降。

- 如果您的主要关注点是保护性或装饰性涂层:较低质量的真空可能就足够了,因为微观杂质不太可能影响整体机械或美学性能。

- 如果您的主要关注点是研发:标准高真空系统在清洁度、灵活性和操作成本之间提供了最佳平衡,适用于新材料和工艺的实验。

最终,真空是任何先进薄膜器件质量和可靠性的无形基础。

总结表:

| 方面 | 无真空 | 有真空 |

|---|---|---|

| 粒子传输 | 与空气分子碰撞 | 通往基底的畅通路径 |

| 薄膜纯度 | 被氧气、水、灰尘污染 | 高纯度,极少杂质 |

| 化学反应 | 不必要的氧化和反应 | 受控、无反应环境 |

| 薄膜特性 | 不可预测,性能下降 | 一致的电学、光学、机械特性 |

需要精确控制您的薄膜沉积过程吗? KINTEK 专注于高性能实验室设备,包括专为薄膜沉积定制的真空系统。无论您是在研发还是生产,我们的解决方案都能确保您的应用所需的纯度、密度和可靠性。立即联系我们,讨论我们如何优化您的沉积环境以获得卓越成果!

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 钼钨钽蒸发舟,适用于高温应用

- 带陶瓷纤维内衬的真空热处理炉