半导体退火工艺类型

管式炉退火

管式炉退火是将材料放置在一个由石英等耐高温材料制成的圆柱形封闭腔体内。使用嵌入式电阻丝对腔室进行加热,从而促进均匀的温度分布,并实现对温度梯度的精确控制。这种方法特别适合长时间退火处理,尤其是需要高温的处理。

管式炉的圆柱形炉腔由嵌入隔热基体的加热线圈包围。通过热电偶的反馈实现温度控制,确保加热条件准确稳定。更复杂的型号可能具有多个加热区,从而可以进行复杂的传输实验,使材料在同一炉室内暴露在不同的温度下。

先进的加热元件(如二硅化钼(MoSi2))可将工作温度提高到 1800 ℃,从而扩大了应用范围。反应管的常用材料包括氧化铝、Pyrex 和熔融石英,也可选择钼或钨来处理腐蚀性材料。

管式炉广泛用于无机化合物的合成和提纯,有时也用于有机合成。管式炉能够保持均匀的温度并控制热梯度,是长时间高温工艺的理想选择。

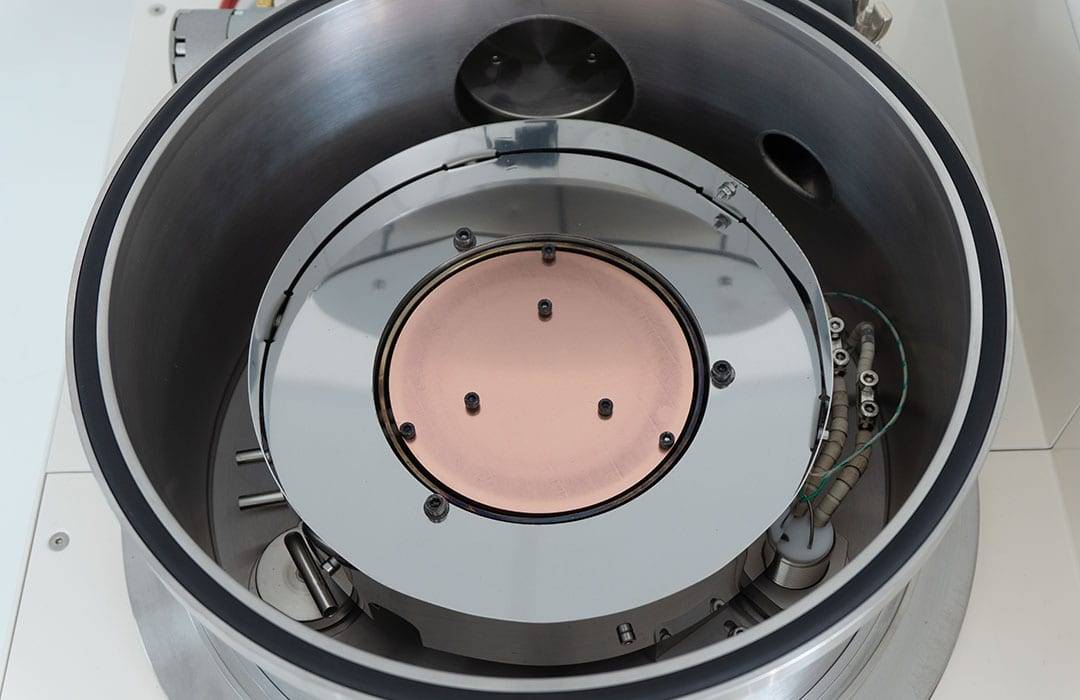

RTP 快速退火

RTP (快速热处理)快速退火采用高强度光源(如红外灯)来迅速提高晶片温度。这种方法可在几秒到几十秒的短时间内达到高温,然后迅速冷却晶片。该工艺严格控制加热和冷却的速度,以及精确的温度和持续时间,从而提高了退火工艺的稳定性和可重复性。

这项技术对于电子、陶瓷、无机物、金属和复合材料等各种材料的快速热处理尤为重要。RTP 所固有的精确温度控制可确保均匀一致的结果,使其成为需要高精度热处理的行业中不可或缺的工具。

激光退火

激光退火利用高度集中的激光束将材料局部加热到极高温度。这一过程包括通过透镜引导具有精确波长和功率的激光束,然后对目标表面进行扫描。其结果是瞬时局部加热,非常适合需要精细控制热处理的应用。

激光退火的主要优势之一是能够精确瞄准特定区域,这在微电子设备制造中尤为有用。这种方法通常用于修复晶格缺陷和细化半导体制造中的图案。通过聚焦于微小区域,激光退火可确保只有预定区域受到影响,从而最大限度地减少对周围区域的热损伤。

与其他退火技术相比,激光退火具有独特的优势,如局部加热和冷却时间极短、加热强度可精确控制、可按顺序处理单点等。这些特点使其成为对微调和精度要求极高的行业的重要工具。

退火工艺的特点

处理次数

不同半导体退火工艺的处理方法差别很大。管式炉退火 采用批量处理,在一次运行中同时处理多个晶片。这种方法对于大规模生产和长时间退火处理特别有效,因此适用于需要均匀温度分布的高温制程。

相比之下RTP(快速热处理)快速退火法 在处理过程中具有灵活性,能够在一个周期内处理单个晶片或多个芯片。这种方法利用红外灯等高强度光源实现快速加热和冷却循环,这对于保持工艺稳定性和可重复性至关重要。RTP 能够处理单芯片和多芯片加工,是各种半导体应用的多功能选择。

激光退火激光退火则是在更局部的范围内进行操作。它使用集中的激光束依次加热单个点,对加热强度和位置进行精确控制。这种方法非常适合需要局部加热的微电子设备,如精细图案化和晶格缺陷修复。对单点的顺序处理可确保高精度,并将对周围区域的热影响降至最低。

| 退火工艺 | 处理方法 | 适用性 |

|---|---|---|

| 管式炉退火 | 批量处理 | 大规模生产、高温工艺 |

| RTP 快速退火 | 单芯片或多芯片 | 用于电子产品和材料的多功能快速热处理 |

| 激光退火 | 单点顺序 | 微电子器件,精确局部加热和缺陷修复 |

温度升降速率

退火过程中的升温和降温速率因方法不同而有很大差异。管式炉退火 涉及长时间的加热和冷却循环,可实现渐进和可控的温度变化。这种方法特别适用于需要长时间高温的工艺,可确保长时间均匀热处理。

相比之下RTP 快速退火 采用高强度光源实现快速加热和冷却,时间通常从几秒到几十秒不等。这种方法可以精确控制加热和冷却速度、温度和时间,这对于保持工艺稳定性和可重复性至关重要。快速的温度变化对于电子、陶瓷、无机材料、金属和复合材料等需要快速热处理的应用领域至关重要。

激光退火另一方面,激光退火利用集中的激光束提供极短的局部加热和冷却时间。具有特定波长和功率的激光束通过透镜聚焦并扫描目标表面,从而实现瞬时局部加热。这种方法尤其适用于半导体制造中的精细图案化和晶格缺陷修复,以及微电子设备的局部加热和退火。

| 退火方法 | 加热和冷却时间 | 应用重点 |

|---|---|---|

| 管式炉退火 | 长时间 | 延长高温工艺 |

| RTP 快速退火 | 短时间(几秒到几十秒) | 各种材料的快速热处理 |

| 激光退火 | 极短(局部瞬时) | 半导体器件中的局部加热 |

温度均匀性

温度均匀性是半导体退火工艺的关键因素,影响着最终产品的质量和性能。管式炉退火、RTP 快速退火和激光退火等每种退火方法都提供了实现温度一致性的不同方法。

管式炉退火 管式炉退火的优点是在整个材料上提供更均匀的温度分布。这是通过炉腔设计实现的,炉腔通常由石英等耐高温材料制成。炉腔由电阻丝加热,确保温度梯度可控且均匀。这种方法特别适用于长时间退火处理,尤其适用于高温工艺,因为在这种工艺中,保持稳定的温度至关重要。

RTP 快速退火 侧重于精确控制温度的均匀性和准确性。通过使用红外灯等高强度光源,RTP 可以在几秒钟内将晶片快速加热到高温。这种快速加热和冷却能力可实现对加热和冷却速率、温度和时间的精确控制,从而提高工艺稳定性和可重复性。RTP 能够保持严格的温度公差,因此非常适合需要对各种材料进行快速热处理的应用。

激光退火 可非常精确地控制单点的加热强度。这种方法使用集中的激光束将材料局部加热到高温,从而实现瞬时和局部加热。具有特定波长和功率的激光束通过透镜聚焦并在目标表面扫描,从而在半导体制造过程中实现精细图案化并修复晶格缺陷。激光退火的精确度无与伦比,使其成为微电子器件制造的重要工具。

| 退火方法 | 温度均匀性 | 控制精度 |

|---|---|---|

| 管式炉退火 | 温度分布更均匀 | 中等 |

| RTP 快速退火 | 精确控制均匀性 | 高 |

| 激光退火 | 非常精确的单点控制 | 最高 |

退火方法的选择取决于应用的具体要求,包括对温度均匀性、控制精度和被处理材料性质的需求。

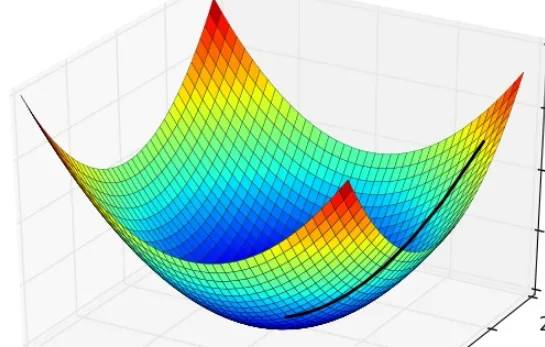

热梯度

热梯度对半导体退火工艺的效果和效率起着至关重要的作用。管式炉退火、RTP 快速退火和激光退火等每种方法在热梯度方面都表现出不同的特点,对退火工艺的质量和精度产生了重大影响。

管式炉退火 保持热梯度小 由于其设计和运行原理,管式炉退火可保持较小的热梯度。材料被放置在一个由石英等耐高温材料制成的封闭长管状炉腔中。炉腔由电阻丝加热,确保温度分布均匀,温度梯度可控。这种均匀性对长时间退火处理特别有利,尤其是在高温工艺中,保持一致的热环境至关重要。

相比之下RTP 快速退火 和激光退火 表现出大的热梯度.RTP 使用红外灯等高强度光源快速加热晶片,在短时间内(几秒到几十秒)达到高温。这种快速加热和冷却过程会产生显著的热梯度,通过精确控制加热和冷却速度、温度和时间可以控制热梯度。这种方法对于电子、陶瓷、无机、金属和复合材料的快速热处理至关重要,因为在这些材料中,速度和精度是最重要的。

激光退火 使用聚光激光束将材料局部加热至高温。特定波长和功率的激光束通过透镜聚焦并在目标表面扫描,以实现局部瞬时加热。这种方法常用于微电子设备的局部加热和退火,以及半导体制造中的精细图案化和晶格缺陷修复。激光退火中的大热梯度是加热过程高度局部化和瞬时性的直接结果,需要非常精确地控制单点的加热强度。

| 退火方法 | 热梯度特性 |

|---|---|

| 管式炉退火 | 热梯度小 |

| RTP 快速退火 | 热梯度大 |

| 激光退火 | 大热梯度 |

了解这些热梯度差异对于根据半导体材料的具体要求和退火工艺的预期结果选择合适的退火方法至关重要。

气氛控制

气氛控制是半导体退火工艺的关键环节,影响着最终产品的质量和一致性。每种方法都有自己的退火室环境管理方法。

-

管式炉退火:这种方法在气氛控制方面面临巨大挑战。长而封闭的管形炉腔虽然能有效地实现均匀的温度分布,但却难以保持对气氛的精确控制。这种限制会影响退火工艺的纯度和完整性,尤其是在高温应用中。

-

RTP 快速退火:相比之下,RTP(快速热处理)在精确控制气氛方面表现出色。通过利用高强度光源,RTP 可在数秒内将晶片快速加热至高温。这种快速加热可以更好地控制多种气氛和真空条件。在不同气氛之间快速切换的能力增强了退火工艺的灵活性和精确性,使其成为需要在各种环境中进行快速热处理的应用的理想选择。

-

激光退火:激光退火可提供更精细的气氛控制。可精确控制用于局部加热的集中激光束,以管理目标区域内的气氛。这种局部方法可以使用多种气氛和真空条件,以满足微电子设备和半导体制造的特定需求。激光退火的高精度可确保对材料上的每个点进行最佳热处理,从而最大限度地减少缺陷并提高整体质量。

总之,虽然管式炉退火在气氛控制方面存在困难,但 RTP 快速退火和激光退火都能提供先进的功能,以高精度管理多种气氛和真空条件。

成本

在考虑半导体退火工艺的成本时,必须同时评估初始投资和运营费用。管式炉退火 是最经济的选择,因为其设计简单,维护要求相对较低。这种设备的采购和运营成本通常较低,因此对预算有限的制造商来说是一个很有吸引力的选择。

相比之下RTP 快速退火 和激光退火 的初始成本较高。RTP 系统需要复杂的红外灯阵列和先进的温度控制机制,这大大增加了前期投资。同样,激光退火系统需要高功率激光设备和精密光学元件,进一步提高了成本。不过,这些方法所提供的更强功能和更高能效往往能证明成本增加是合理的,尤其是在需要快速和局部加热的应用中。

| 退火方法 | 初始成本 | 运行成本 |

|---|---|---|

| 管式炉退火 | 低 | 低 |

| RTP 快速退火 | 高 | 中等 |

| 激光退火 | 高 | 高 |

由于需要持续维护和消耗更多能源,RTP 和激光退火的运营成本也较高。尽管这些成本较高,但从长远来看,这些方法的精度和速度可以通过提高生产效率和减少次品数量来节约成本。

总之,虽然管式炉退火是最具成本效益的选择,但 RTP 快速退火和激光退火提供了先进的功能,在某些高精度制造情况下可以证明其较高的成本是合理的。