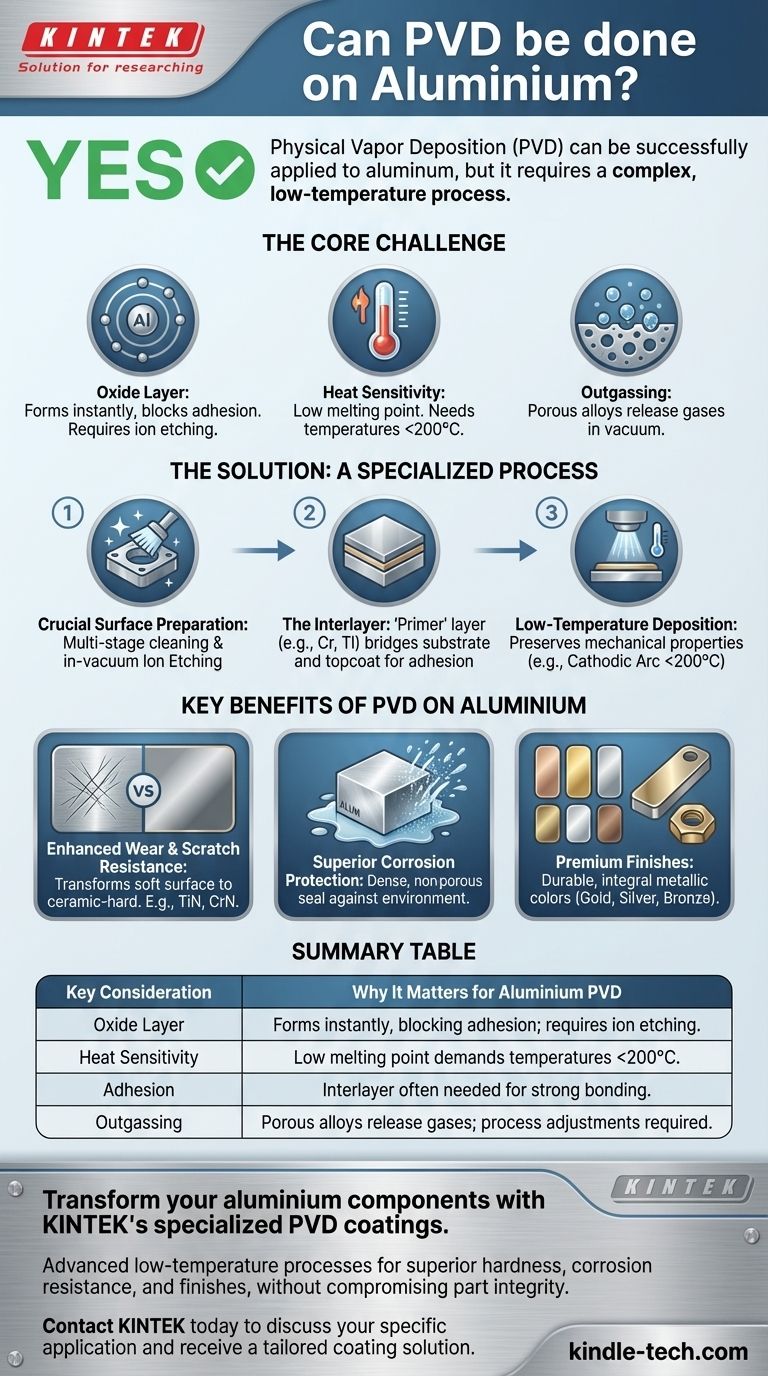

是的,物理气相沉积 (PVD) 可以成功应用于铝材。然而,它比涂覆钢或钛更复杂、要求更高。应用成功与否取决于使用专门的低温技术,这些技术旨在克服铝固有的挑战,即其低熔点和在其表面瞬间形成的顽固氧化层。

将 PVD 应用于铝材的核心挑战并非涂层本身,而是准备铝材以接受涂层。成功的成果需要一个多阶段、低温工艺,该工艺细致地清洁表面,并通常使用“底漆”或中间层,以确保最终涂层在不损坏零件的情况下正确附着。

为什么涂覆铝材会带来独特的挑战

为钢制工具开发的标准 PVD 工艺不适用于铝材。该材料的基本特性需要一种完全不同的方法。

顽固的氧化层

铝与氧气反应性极强。一旦暴露在空气中,它会立即形成一层薄而坚硬的透明氧化铝(Al₂O₃)层。虽然这一层提供了天然的耐腐蚀性,但它是一个障碍,阻止 PVD 涂层直接粘合到铝基材上,导致附着力差。

热敏感性

大多数铝合金在相对较低的温度(通常在 200°C 到 400°C 之间)下开始软化、退火或失去回火。传统的 PVD 工艺可以在远高于这些温度的条件下运行,这会永久性地削弱甚至使铝部件变形。

脱气和表面孔隙率

某些铝合金,特别是铸造牌号,可能具有多孔性。当放置在 PVD 室的高真空环境中时,材料表面捕获的气体可能会逸出,这种现象称为脱气。这会干扰涂层沉积并产生缺陷。

解决方案:铝材专用 PVD 工艺

为了克服这些障碍,专家们使用专门为热敏感基材量身定制的、经过精心控制的多步工艺。

低温沉积

整个过程必须在保持铝合金机械性能的温度下进行。现代 PVD 技术,例如阴极电弧沉积,可以在远低于 200°C 的温度下运行,使其对大多数常见合金来说是安全的。

关键的表面准备

在零件进入 PVD 室之前,它会经过严格的多阶段清洁和脱脂。一旦进入室内,就会使用一个必不可少的真空内离子刻蚀步骤(也称为溅射清洗)。这会用离子轰击表面,在涂层开始前瞬间去除最后一层氧化铝。

中间层的作用

在许多情况下,中间层直接沉积在清洁的铝材上。这种“底漆”层,通常由铬、镍或钛制成,具有几个关键功能。它充当桥梁,与铝基材和最终面漆牢固结合,从而显著提高整体附着力。

PVD 在铝材上的主要优势

尽管复杂,但用 PVD 涂覆铝材提供了其他表面处理(如阳极氧化或喷漆)无法比拟的显著优势。

增强的耐磨性和耐刮擦性

主要优点是表面硬度大幅增加。PVD 涂层将铝的软表面转化为陶瓷表面,提供卓越的耐刮擦、耐磨损和日常磨损能力。

卓越的防腐蚀保护

致密、无孔的 PVD 涂层将铝基材与环境完全隔绝。这提供了针对湿气、盐和其他腐蚀剂的强大保护,通常优于标准阳极氧化。

广泛的优质饰面

PVD 提供了丰富的耐用金属颜色,这些颜色是表面不可或缺的一部分。流行的饰面包括用于金色调的氮化钛(TiN)、用于浅金色或黄铜外观的氮化锆(ZrN)以及用于亮金属银色的氮化铬(CrN)。

为您的应用做出正确选择

为铝材选择合适的 PVD 工艺需要平衡功能需求和材料限制。

- 如果您的主要关注点是功能性硬度和耐磨性:优先选择使用经过验证的中间层(如铬),然后是硬质面漆(如氮化铬 (CrN) 或氮化钛 (TiN))的工艺。

- 如果您的主要关注点是耐用的装饰性饰面:探索像 ZrN(金色/黄铜)、TiCN(灰色/青铜)或提供独特颜色且具有出色耐刮擦性的各种专有多层涂层。

- 如果您正在使用热敏感或 T6 回火合金:向您的涂层供应商沟通确切的合金规格,并坚持使用可确保温度保持在材料临界退火点以下的工艺。

通过适应铝材的独特特性,PVD 将其转化为一种兼具功能耐用性和优质美学的高性能材料。

总结表:

| 关键考量 | 为什么它对铝材 PVD 很重要 |

|---|---|

| 氧化层 | 瞬间形成,阻碍附着;需要离子刻蚀去除。 |

| 热敏感性 | 低熔点要求 PVD 温度低于 200°C 以避免损坏。 |

| 附着力 | 通常需要中间层(例如铬、钛)以实现牢固结合。 |

| 脱气 | 多孔合金在真空中会释放气体,需要调整工艺。 |

使用 KINTEK 的专业 PVD 涂层改造您的铝部件。

我们先进的低温 PVD 工艺旨在克服铝材的独特挑战,提供卓越的硬度、耐腐蚀性和广泛的耐用装饰性饰面——同时不损害您零件的完整性。

作为实验室设备和耗材的专家,KINTEK 了解您的实验室对精度和可靠性的要求。让我们帮助您提高铝制仪器的性能和使用寿命。

立即联系 KINTEK,讨论您的具体应用并获得量身定制的涂层解决方案。

图解指南