从本质上讲,物理气相沉积(PVD)不是一种临时性的表面处理,而是一种长期的表面改性。虽然其持续时间没有一个确切的答案,但对于高质量产品上良好应用的PVD涂层,它可以持续多年,通常是数十年,在低磨损应用中,甚至可以被认为是永久性的。由于其卓越的硬度和耐磨性,其寿命远远超过传统的电镀方法。

PVD涂层的寿命不是以固定的年数来衡量的,而是以其惊人的抗失效能力来衡量的。其耐用性源于一种分子键合过程,该过程形成的表面比基材本身更坚硬、更有弹性。

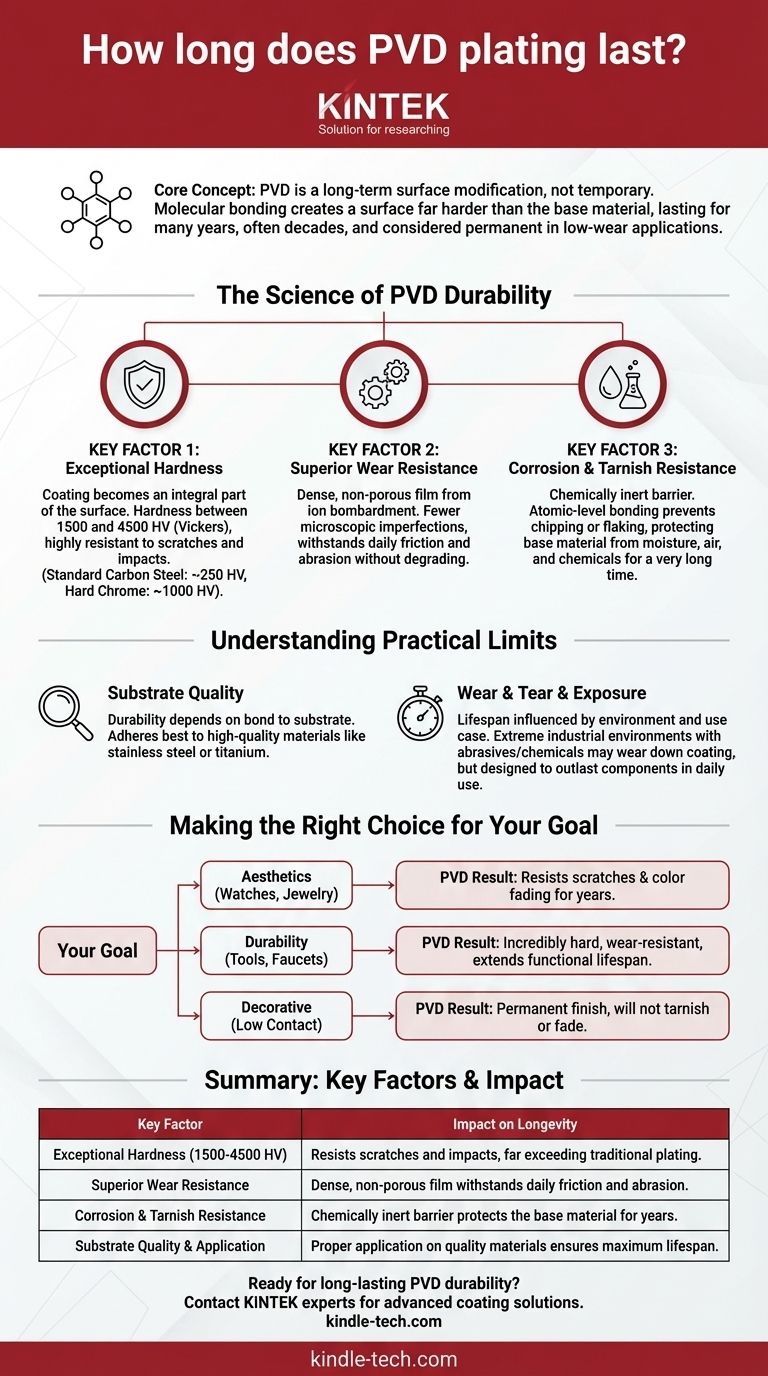

PVD耐用性的科学原理

要理解PVD涂层为何如此持久,您必须首先了解其工艺。它与传统的喷漆或电镀有着根本的区别,后者只是在表面铺设一层材料。

什么是PVD镀膜?

PVD,即物理气相沉积,是在高科技真空室中进行的工艺。可以将其视为一种分子级的喷涂。

固态涂层材料被汽化成原子或离子的等离子体。然后,这些粒子直接键合到零件表面,形成一层极其薄但却异常坚韧致密的涂层。

关键因素1:卓越的硬度

PVD长寿命的主要原因是其硬度。涂层成为表面不可分割的一部分,而不仅仅是其上的一层。

PVD涂层可以达到1500到4500 HV(维氏)的硬度。相比之下,标准碳钢的硬度约为250 HV,即使是硬铬电镀通常也最高达到1000 HV。这使得PVD表面具有高度的抗划伤和抗冲击能力。

关键因素2:卓越的耐磨性

硬度有助于提高耐磨性,但PVD工艺本身才是真正的功臣。应用过程中的离子轰击形成了一个非常致密且无孔的薄膜。

这种致密性意味着磨损和腐蚀开始的微观缺陷更少。结果是,这种表面处理能够承受日常摩擦和磨损而不会降解。

关键因素3:耐腐蚀和抗变色性

PVD工艺在产品表面形成了一个化学惰性屏障。这层坚固的涂层将基材与水分、空气和化学物质的接触隔离开来。

由于涂层在原子层面进行键合,它不会像油漆或传统电镀那样容易剥落或碎裂。这确保了底层材料在很长一段时间内免受腐蚀和变色。

理解实际限制

尽管PVD涂层非常耐用,但没有涂层是坚不可摧的。PVD涂层的寿命最终受其环境和应用质量的影响。

基材质量的影响

PVD涂层的耐用性取决于它与下方材料(称为基材)的结合强度。涂层与不锈钢或钛等高质量材料的附着力最佳。质量差或未正确准备的基材可能会影响涂层的寿命。

磨损的影响

具体的使用场景是最重要的变量。一块每天佩戴的PVD涂层手表会比一个装饰性灯具承受更多的摩擦和冲击。

即便如此,用于日常使用的PVD涂层物品,如表带或高端水龙头,都经过精心设计,能够抵抗这种磨损多年,通常比产品的机械部件寿命更长。

接触磨蚀剂和化学品

虽然PVD涂层对大多数化学品具有抵抗力,但持续接触刺激性或磨蚀性物质最终会磨损PVD涂层。这通常只在极端工业环境中才是一个问题,而不是家庭使用。

为您的目标做出正确选择

PVD通常是更优越的选择,但了解您的具体目标是理解其价值的关键。

- 如果您的主要关注点是日常用品(手表、珠宝)的美观性:PVD提供了一种能够抵抗划痕和褪色多年的表面处理,远超任何传统电镀。

- 如果您的主要关注点是功能性物品(工具、水龙头)的耐用性:PVD提供了一个极其坚硬、耐磨的表面,可防止腐蚀并显著延长产品的功能寿命。

- 如果您的主要关注点是“一劳永逸”的装饰性表面处理:对于物理接触较少的物品,PVD涂层可以被视为一种永久性表面处理,不会随着时间的推移而变色或褪色。

最终,选择PVD是对一种旨在与产品本身寿命相同的表面处理的投资。

总结表:

| 关键因素 | 对寿命的影响 |

|---|---|

| 卓越的硬度(1500-4500 HV) | 抗划伤和抗冲击,远超传统电镀。 |

| 卓越的耐磨性 | 致密、无孔薄膜可承受日常摩擦和磨损。 |

| 耐腐蚀和抗变色性 | 化学惰性屏障可保护基材多年。 |

| 基材质量和应用 | 在高质量材料(例如不锈钢)上正确应用可确保最长寿命。 |

准备好将持久耐用的PVD技术集成到您的产品中了吗?

在KINTEK,我们专注于为实验室设备、工具和高磨损部件提供先进的PVD涂层解决方案。我们的涂层旨在提供数十年的可靠性能,保护您的产品免受磨损、腐蚀和变色。

立即联系我们的专家,讨论我们的PVD技术如何提高您产品的寿命和价值。

图解指南

相关产品

- 用于层压和加热的真空热压炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 分体式真空站化学气相沉积系统设备管式炉

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器