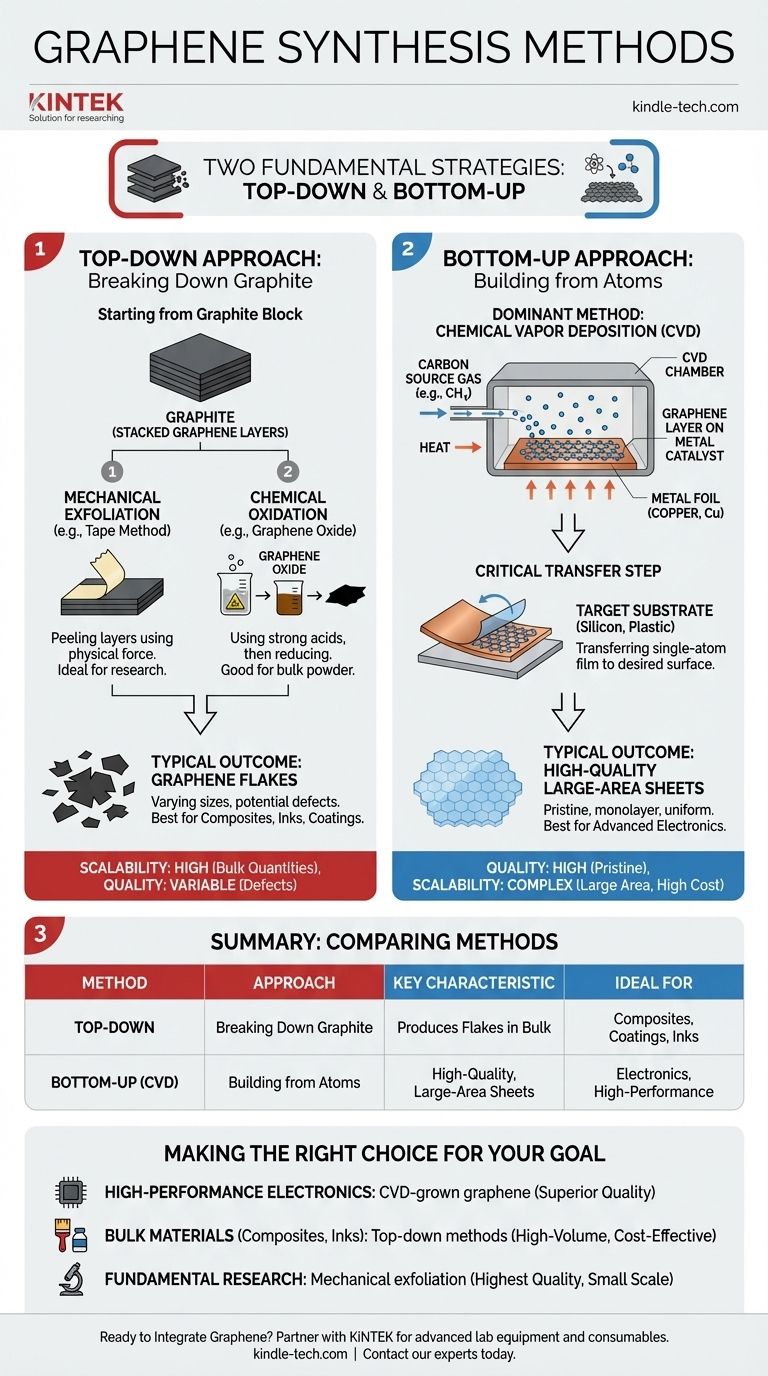

从根本上讲,石墨烯的合成主要分为两种基本策略。一种是“自上而下”的方法,即通过分解石墨来获得石墨烯;另一种是“自下而上”的方法,即从含碳源开始,逐个原子构建石墨烯片层。

合成方法之间的选择是受最终目标驱动的关键决策。自上而下的方法通常适用于生产大量石墨烯薄片,而化学气相沉积 (CVD) 等自下而上的方法是制造用于电子产品的高质量、大面积薄膜的标准方法。

“自上而下”方法:从石墨开始

自上而下的策略概念很简单:取一块石墨(本质上是无数石墨烯层堆叠而成),然后将这些层分离。

核心原理

这些方法依赖于克服将石墨层固定在石墨结构中的微弱范德华力。目标是分离出单个或少层石墨烯片。

常用方法

最主要的自上而下的技术包括机械剥离(通常使用胶带剥离层)和化学氧化,后者使用强酸来生成氧化石墨烯,然后可以将氧化石墨烯通过化学还原恢复为石墨烯。

典型结果

自上而下的方法通常会产生不同尺寸和质量的石墨烯薄片。虽然它们通常可用于生产用于复合材料、油墨和涂料的大量石墨烯粉末,但它们可能会在晶体结构中引入缺陷。

“自下而上”方法:从原子开始构建

自下而上的方法是一种更受控制的原子组装过程。您不是分解一个更大的结构,而是从单个碳原子开始构建石墨烯晶格。

核心原理

该策略涉及提供碳原子源和合适的表面或基底,使这些原子能够在上面排列成石墨烯特有的六角晶格。

主要方法:化学气相沉积 (CVD)

化学气相沉积 (CVD) 是生产高质量石墨烯最流行和商业上最重要的自下而上的方法。它已成为需要原始、大面积薄膜的应用的行业标准。

CVD 的工作原理

CVD 过程涉及在腔室内将铜 (Cu) 等金属催化剂箔加热到高温。然后引入含碳气体,如甲烷 (CH4)。高温分解气体,释放出的碳原子沉积在金属箔表面,并组装成连续的单层石墨烯。

关键的转移步骤

CVD 的一个关键特征是石墨烯是在金属基底上生长的。为了在大多数应用中使用,这层单原子厚的薄膜必须小心地转移到目标基底上,例如硅或柔性塑料。

理解权衡

没有一种合成方法是普遍优越的。最佳选择完全取决于最终应用的需要,需要在质量、数量和成本之间取得平衡。

质量与可扩展性

CVD 在生产高质量、大面积的单层石墨烯片方面表现出色,这对先进电子产品至关重要。自上而下的方法虽然能够生产大量产品,但通常会导致薄片尺寸分布更广,缺陷密度更高。

复杂性和成本

CVD 过程需要专业的高温设备以及对气体流量和压力的精确控制,使其成为一种更复杂、成本更高的技术。此外,生长后的转移过程又增加了一层技术挑战。

纯度和污染

自上而下的化学方法可能会在氧化和还原步骤中留下残留化学物质或引入结构缺陷。CVD 虽然更清洁,但需要仔细优化以最大限度地减少缺陷,并控制石墨烯晶体的成核和生长,以获得无缺陷的薄膜。

为您的目标做出正确的选择

您的应用决定了最合适的合成方法。

- 如果您的主要重点是高性能电子产品: CVD 生长石墨烯的卓越质量和均匀性是必需的选择。

- 如果您的主要重点是复合材料、涂料或导电油墨等散装材料: 自上而下的方法(如化学氧化)的大批量产出更实用且具有成本效益。

- 如果您的主要重点是对原始石墨烯的基础研究: 最初的机械剥离方法仍然是生产最高质量、无缺陷薄片的宝贵工具,尽管规模非常小。

归根结底,理解“自下而上构建”与“自上而下分解”之间的根本区别是选择适合工作的正确工具的关键。

摘要表:

| 方法 | 方法 | 关键特征 | 最适合 |

|---|---|---|---|

| 自上而下 | 分解石墨 | 批量生产薄片 | 复合材料、涂料、导电油墨 |

| 自下而上 (CVD) | 从碳原子构建 | 制造高质量、大面积薄片 | 电子产品、高性能应用 |

准备将石墨烯集成到您的研究或产品中?

驾驭石墨烯合成的复杂性是第一步。下一步是为您的实验室配备成功的正确工具。无论您是使用强大的 CVD 系统扩大生产规模,还是需要精确的热处理来进行材料开发,KINTEK 都是您创新的合作伙伴。

我们专注于提供满足先进材料科学需求的高质量实验室设备和耗材。我们的专业知识确保您拥有可靠的技术,能够在您的石墨烯项目中获得一致的高质量结果。

让我们讨论您的具体要求。 立即联系我们的专家,为您的实验室找到完美的解决方案。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 1200℃带石英管分体式管式炉 实验室管式炉