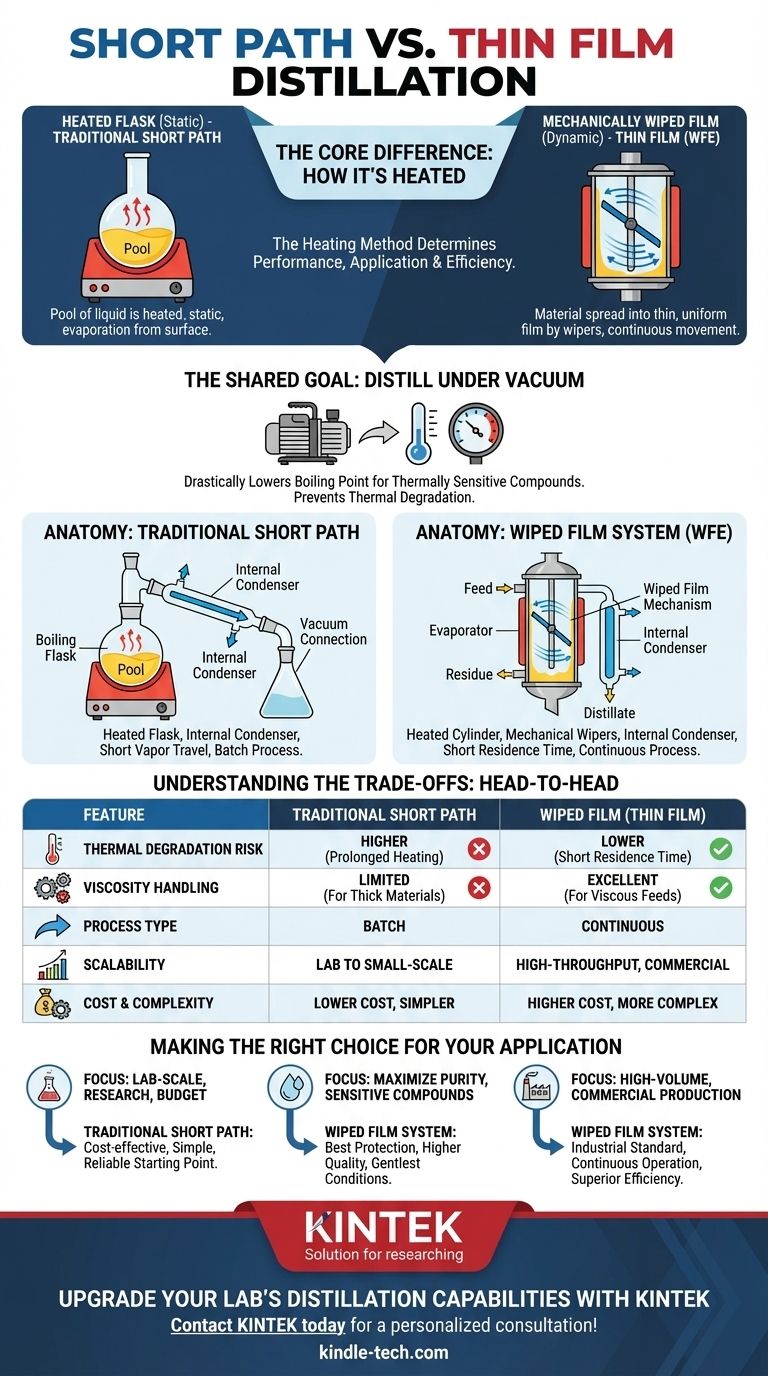

尽管它们经常在相似的背景下使用,但短程蒸馏和薄膜蒸馏之间的核心区别在于物料被加热并汽化的方式。传统的短程系统在一个烧瓶中加热液池,而薄膜系统则使用机械刮刀将物料铺展到加热的表面上。这种加热方法的区别是决定每种技术的性能、应用和效率的关键因素。

选择并非真正是“短程与薄膜”,因为大多数现代薄膜系统也是一种短程蒸馏。真正的决定是在静态的、加热的烧瓶(传统短程)和动态的、机械刮擦的薄膜系统之间。刮膜系统对高度敏感或粘稠的材料具有卓越的控制能力,而传统短程蒸馏是一种更简单、更容易获得的起点。

共同的目标:在真空下蒸馏

要理解这种区别,我们必须首先了解这两种方法旨在解决的问题:蒸馏热敏的、高沸点的化合物,例如在大麻、精油和药品中发现的化合物。

标准蒸馏的问题

标准蒸馏依赖于在常压下沸腾液体。许多有价值的有机化合物具有极高的沸点,长时间施加如此高的热量只会使它们在汽化之前就被烧焦或热降解。

解决方案:降低压力和时间

短程蒸馏和薄膜蒸馏都在深真空下运行。这极大地降低了化合物的沸点,使它们能够在更安全、更低的温度下汽化。“短程”设计进一步最大限度地减少了分子在其热蒸汽阶段停留的时间。

传统短程系统的结构

这是大多数人在听到“短程”时所想象的经典设置。它是标准实验室玻璃器的演变,针对真空操作进行了优化。

加热烧瓶

该过程从沸腾烧瓶中的粗原料开始。这个烧瓶从外部加热,并且通常使用磁力搅拌子来改善热量分布。蒸发发生在静态液池的表面上。

内部冷凝器

关键的创新是将冷凝器放置在蒸馏器主体内部。这为蒸汽分子从沸腾的液体到冷的冷凝表面提供了一个非常短的传播距离——即“短程”。这最大限度地减少了压降,并防止分子在途中丢失或发生反应。

薄膜(刮膜)系统的结构

薄膜系统,通常称为刮膜蒸发器 (WFE),代表了一种更先进的、工业化的方法来解决相同的问题。

刮膜机制

薄膜系统不使用静态烧瓶,而是使用一个垂直的、加热的圆柱体。进料物料从顶部引入,并立即通过一组旋转的刮刀或辊子分布成在内壁上的非常薄、均匀的薄膜。

内部冷凝器

与传统短程系统一样,薄膜系统在蒸发圆柱体的中心设有一个冷凝器。由于蒸汽分子只需从刮膜表面传播几厘米到冷凝器,因此这本质上也是一种短程蒸馏设备。这是大多数混淆的根源。

动态传热

连续移动的薄膜是改变游戏规则的因素。它确保物料在加热表面上具有非常短的停留时间——通常只有几秒钟。这提供了极其高效和均匀的传热,同时大大降低了热降解的风险。

理解权衡:正面比较

静态烧瓶(短程)和动态刮膜系统之间的实际差异是显著的。

热暴露和降解

传统短程烧瓶会长时间加热大量油,存在局部过热和降解的风险。

对于敏感材料而言,刮膜系统是明显的赢家。在加热器上极短的停留时间提供了尽可能温和的热条件,从而保持了最终产品的质量。

粘度处理

高粘度材料对传统短程系统来说具有挑战性。它们难以有效搅拌,并且不能从静态液池中有效蒸发。

刮膜系统中的机械刮刀非常擅长处理粘稠的材料,有效地将其涂抹以确保有效蒸发。

吞吐量和可扩展性

传统短程主要是一种间歇式过程。它非常适合实验室规模的开发和小批量生产,但体积有限。

刮膜系统专为连续操作而设计。一旦调整好,它们可以连续运行数小时或数天,使其成为高吞吐量、商业规模生产的标准。

成本和复杂性

传统短程装置在机械上很简单,主要依赖于玻璃器皿、加热器和真空泵。这使其成本明显更低且易于维护。

刮膜系统是更复杂的工业机械,带有电机、旋转密封和精确的工程设计。这导致了更高的初始资本成本和更严格的维护要求。

为您的应用做出正确的选择

选择正确的技术完全取决于您的具体目标、规模和正在处理的材料。

- 如果您的主要重点是实验室规模的研究或预算内处理低粘度材料: 传统短程系统提供了一种经济高效、简单且功能强大的解决方案。

- 如果您主要关注最大限度地提高高敏感化合物的纯度和收率: 刮膜系统能提供对热降解的最佳保护,并产生更高质量的产品。

- 如果您的主要重点是大批量、商业生产,特别是使用粘稠进料: 刮膜系统是工业标准,因为它具有连续操作、卓越的效率和可扩展性。

最终,理解这种区别使您能够根据材料的敏感性、生产规模和财务限制来选择合适的工具。

摘要表:

| 特性 | 传统短程 | 刮膜(薄膜) |

|---|---|---|

| 加热方法 | 加热烧瓶中的静态液池 | 机械刮擦的薄膜 |

| 热降解风险 | 较高(长时间加热) | 较低(短停留时间) |

| 粘度处理 | 对粘稠材料有限制 | 非常适合粘稠进料 |

| 过程类型 | 间歇式 | 连续式 |

| 可扩展性 | 实验室到小规模 | 高吞吐量、商业化 |

| 成本和复杂性 | 成本较低,更简单 | 成本较高,更复杂 |

使用 KINTEK 升级您的实验室蒸馏能力

无论您是处理敏感的大麻素、精油还是高价值的药品,选择正确的蒸馏系统对于产品纯度和收率都至关重要。KINTEK 专注于实验室设备和耗材,提供根据您的具体需求量身定制的解决方案。

- 对于研发和预算有限的实验室: 探索我们系列的传统短程蒸馏套件,实现可靠的小规模纯化。

- 对于高纯度、大批量生产: 我们的刮膜蒸发器 (WFE) 提供卓越的热控制和连续操作。

让我们的专家帮助您选择最理想的系统,以最大限度地提高效率并保护您宝贵的化合物。立即联系 KINTEK 进行个性化咨询!

图解指南